|

重庆交通大学机电与车辆工程学院 范坤 龚海军 袁海 陈意 杨佳杰 重庆东科模具制造有限公司 卢红林

摘要:连杆是发动机中重要的零件,连杆体是否安全稳定直接影响整个发动机的稳定可靠性。为了实现铝合金通用汽油机连杆体的高效、高质量生产,对连杆体铸件进行了压铸模具设计和工艺仿真分析。首先针对压铸件结构特点设计了一模4穴的浇注系统和压铸模具各机构,鉴于连杆产品简单且壁厚的结构初步选取了低速的压铸工艺参数,然后利用智铸超云模流分析平台进行了充型凝固仿真。结果表明,在模具温度180℃、充型压力20MPa和保压压力为60MPa下,金属液流动平稳、充型良好,铸件无缩孔、缩松缺陷。通过UG软件完成了模具工作过程运动仿真,模具工作可靠性得到了验证,开模后试模并对压铸件进行X-Ray探伤分析,发现连杆体铸件表面质量良好且内部无缩孔、裂纹等缺陷。本文基于压铸理论和模流分析及运动仿真,成功并高效地开发了连杆体压铸模及压铸工艺。

关键词:ADC12铝合金; 连杆体; 模具设计; 智铸超云

Abstract: The connecting rod is an important component in the engine, and the safety and stability of the connecting rod body directly affect the stability and reliability of the entire engine. In order to achieve efficient and high-quality production of aluminum alloy universal gasoline engine connecting rod bodies, die casting mold design and process simulation analysis were carried out on the connecting rod body castings. Firstly, according to the structural characteristics of the die-casting parts, the gating system of the first mock examination with four holes and the mechanisms of the die-casting die were designed. In view of the simple structure and wall thickness of the connecting rod products, the low-speed die-casting process parameters were initially selected, and then the mold filling and solidification simulation was carried out using the intelligent casting super cloud mold flow analysis platform. The results showed that at a mold temperature of 180 ℃, a filling pressure of 20MPa, and a holding pressure of 60MPa, the flow of molten metal was smooth, the filling was good, and the castings had no shrinkage or porosity defects. The motion simulation of the mold working process was completed through UG software, and the reliability of the mold work was verified. After opening the mold, the mold was tested and X-ray inspection analysis was carried out on the die-casting parts. It was found that the surface quality of the connecting rod body casting was good and there were no defects such as shrinkage holes or cracks inside. This article is based on die-casting theory, mold flow analysis, and motion simulation, and successfully and efficiently develops a connecting rod body die-casting mold and die-casting process.

Keywords: ADC12 aluminum alloy, Connecting rod body, Mold design, Supre CAST

0 引言

压铸具有生产效率高、产品精度高、大型复杂零件一体化成型等优点,已经在汽车、电子、通信及家电等多个领域广泛应用。但是,压铸生产中常因模具及工艺设计欠合理,导致压铸件质量问题和模具早期龟裂,影响压铸效益和质量。为此,针对不同铸件的压铸工艺及模具开发的探索与研究备受学者们关注。

管维健[1]等人针对铝合金节温器壳体的压铸工艺开展了数值模拟研究,为生产过程中的质量监控与缺陷识别提供了强有力的依据。梁正涛[2]等人针对新能源汽车后驱电控箱主壳体压铸成型进行工艺设计,通过增加排气针、水尾搭桥增强排气,改善浇道结构,增加局部挤压结构等方式有效解决了生产过程中发生的气孔、缩孔、起皮等问题。范寅生[3]等在变速器主壳体高压铸造工艺中压射高低速切换点优化中对汽车变速箱壳体的压铸进行仿真,分析了不同压射高低速切换点对金属液流动和充型的影响。侯丽彬[4]等人针对汽车发动机曲轴箱体这一铝合金压铸件,深入剖析了缩孔产生的深层次机制,通过采取局部区域增强压力控制、增强型芯冷却效率,以及在型腔成型表面加工散热网纹等措施,有效抑制了缩孔缺陷的形成,从而显著提高了曲轴箱体的铸造质量。Tongyan Z[5]等人在增材制造铸造工具的无冷却通道表面优化研究中,开发了一种伴随方法的算法,以优化用于铝压铸工艺的3D打印工具钢嵌件的内部冷却通道的位置和横截面,将整个模具/铸造界面的压降和冷却均匀性分别提高了24.2%和31.6%。

压铸对于模具浇注、溢流系统的结构及压铸参数匹配要求很高,压铸模具设计得不合理,会使压铸件产生各种缺陷,影响产品质量和效率。为保证铝合金通用汽油机连杆的压铸质量和效率,本文对连杆零件进行工艺分析,然后对压铸模具结构和浇注排溢系统进行设计,最后结合运动仿真、模流分析和试模进行模具验证。

1 压铸件工艺分析

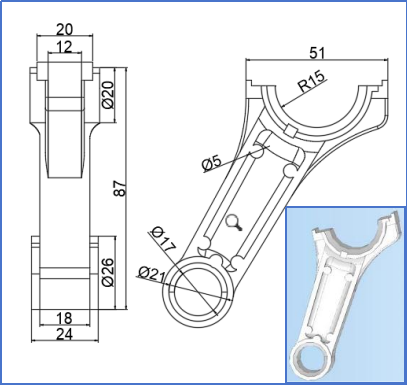

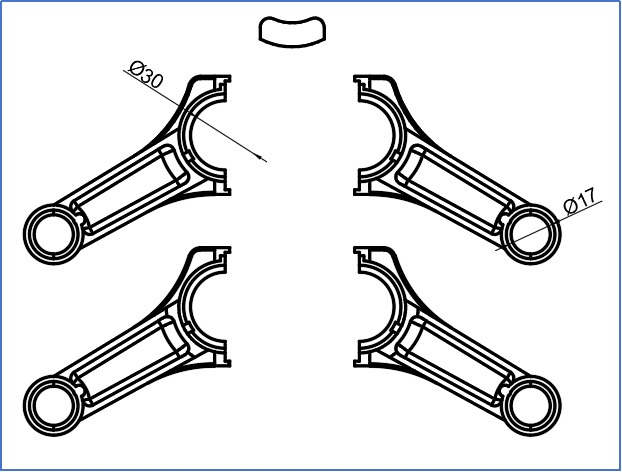

连杆体采用YL108铝合金压铸成形,要求铸造精度达IT11,单边加工余量为0.08mm。该铸件最大基本尺寸为100mm,结构相对简单。通过壁厚分析,得出连杆体最薄处为4mm,壁厚最大为10mm,见图1所示。

图1连杆体零件模型及尺寸

2 连杆压铸模具结构设计

2.1 分型面及浇注、溢流系统的设计

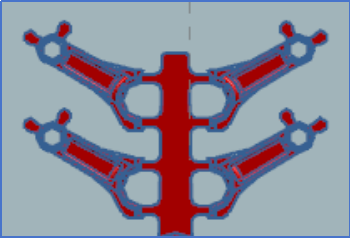

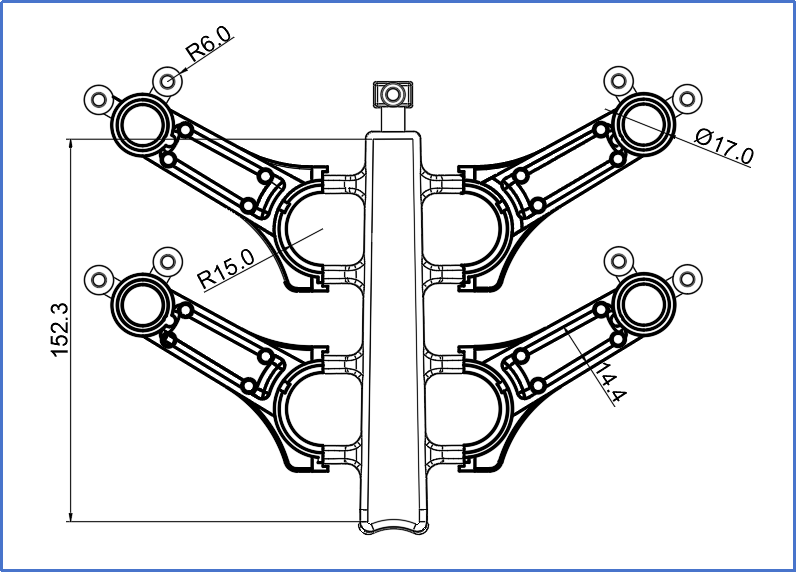

分型面的位置取决于压铸件几何特征。选取连杆体的对称面作为分型面,充分利用其结构简单和对称性的优势,简化模具设计并优化成型过程。初步确定浇注系统采用一模四腔的形式,4个连杆体压铸件通过内浇口与横浇道连接,横浇道又与直浇道相连。经计算,压铸件和浇注、溢流排气系统在分型面的总投影面积为87.24cm2。再根据经验,确定连杆低速填充,选取内浇口厚度为3mm、长3mm,宽6.8mm,充填时间为0.12S。其效果如图2所示。

(a)铸件分型面选择 (b浇注、溢流系统设计

图2 铸件分型面选择及浇注、溢流系统设计

由图2可见,本文4个连杆体压铸件通过内浇口与横浇道连接,横浇道连接着直浇道。内浇、横浇道与压铸件的连接方式采用内浇道、横浇道和压铸件在同一侧的形式,该连接形式便于模具在推出过程中顺利脱模,也可使压铸件更好留在动模部分,同时便于后续推出机构推杆的设置。

溢流槽采用梯形的截面形状,设置在分型面上,为增大压铸件对动模部分的包紧力,将溢流槽设置在动模板部分,见图2b。根据经验数值,确定溢流口厚度为3.6mm,溢流槽长度为6mm,宽度为7mm。为有效排除气体,排气槽的结构形式选择利用定模仁与推杆间隙排气方式,经计算得排气槽的截面积大小为6mm2。

2.2 成型零件设计

成型零件在工作时直接与金属液接触,需要其具有较高的强度硬度及耐热疲劳性,故采用4Cr5MoV1Si制作成型零件,热处理后硬度达到43-47HRC。压铸模具型腔尺寸的推荐计算公式见式(1)和式2):

根据式(1)和式(2)确定动模尺寸为16.58mmx29.67mmx11.71mm,定模尺寸为12.35mmx10.36mmx12.37mm,如图3所示。

(a) 动模型腔尺寸 (b) 定模型腔尺寸

图3 动模和定模型腔尺寸

2.3 模具其他结构零件的设计

本文压铸件采用推杆推出机构推出,为保证铸件表面质量和受力均衡,设置了25根直径为5mm的推杆以实现铸件的平稳脱模。推杆顶出的位置设置在铸件表面质量要求不高的端面上以及溢流槽上,使铸件成型质量更高。铸件推出合模时,通过复位杆完成复位,在推板下设置限位钉完成定位,其结构如图4所示。

(a) 复位杆、限位钉位置 (b推杆设置位置

图4 连杆体压铸模具推出机构

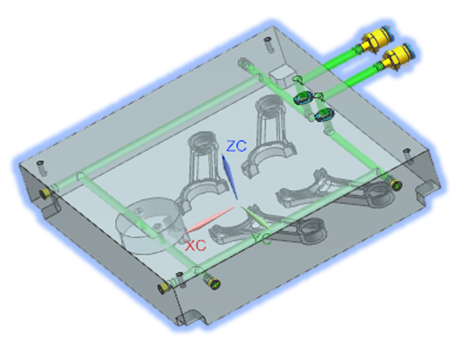

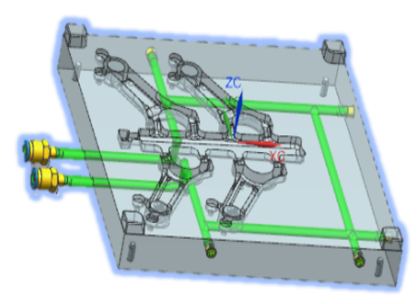

2.4 冷却系统的设计

压铸模具中的冷却系统可以有效传输压铸充型凝固期间铸件传递至模具的热量,确保模具处于最适宜的工作温度状态,也使铸件快速合理冷却。本文冷却水道采用环形水套冷却,将环形套过盈热装到浇道套上,防止冷却水道出现漏水,型腔中冷却水道长度为265cm,如图5所示。

(a) 定模冷却水道 (b动模冷却水道

图5 模具冷却系统三维图

3 模流分析与模具的运动仿真

3.1 充型凝固仿真分析

将铸件、浇注系统及模具导入智铸超云平台“模型配置”模块,进行浇注及冷却过程仿真。云计算分析表明,当压铸模具完全闭合并密封后,压射冲头组件被复位至压射室的入口位置,此时定量的熔融铝液注入压室内,随后压射冲头在压射缸内部高压驱动下向前推进,促使熔融铝液经过模具内部的横浇道与内浇口,快速且均匀地进入定模板的型腔内部。随着金属液充满型腔,压射冲头保持加压,确保金属在持续的高压环境下迅速冷却、凝固,进而实现材料的精确成型。

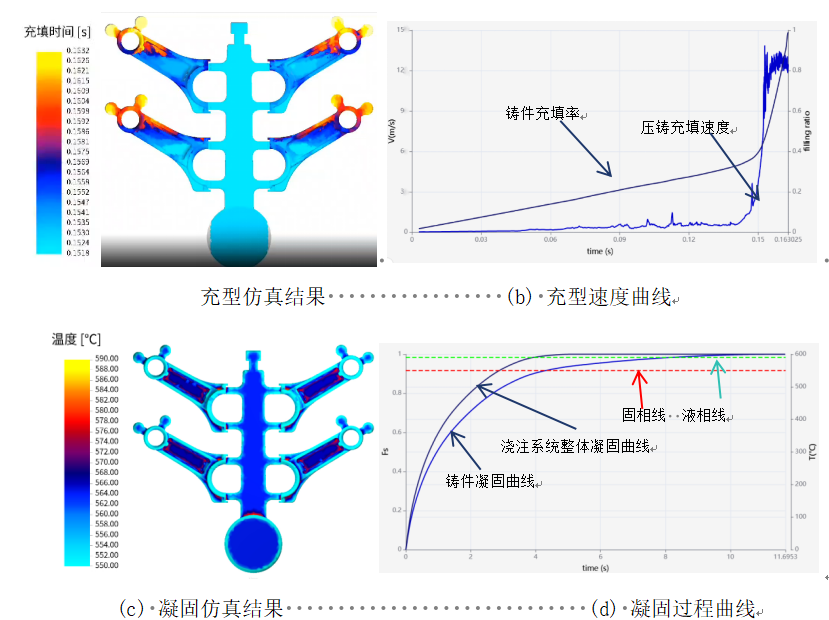

本文模拟结果表明,在模具温度为180℃、充型压力20MPa、增压和保压压力为60MPa下,金属液通过设计的直浇道、横浇道以及内浇口下流动平稳、充型良好,金属液在型腔中凝固良好,无明显热节存在,如图6所示。

图6 连杆充型和凝固仿真

由图6a可见,模具型腔能实现稳定的和由近及远的顺序充填,连杆体远端的溢流槽最后被填充,远端最长充填时间约0.25s,保证了冷污金属被挤入溢流槽。图6b显示,在0.152s达到最大充填速度14m/s,约在0.163s完成整体充型。由图6c可见,铸件横浇道及内浇道内部冷却浇铸件冷却慢,保证了压力的传递,使铸件没有缩孔缩松。由图6d可见,铸件及浇注系统的整体完全凝固时间为11.69s,而4个连杆体铸件的凝固时间在约8s左右。可以认为压铸件在11.69s时成型完毕,可立即开模,此阶段压铸件与模具的型腔分离。随后压铸机的推出机构连同压铸件和浇注系统被顶出模具动模部分,实现脱模。

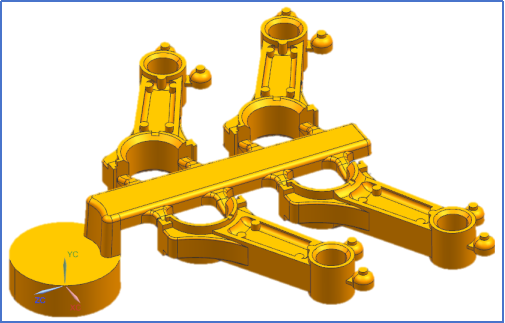

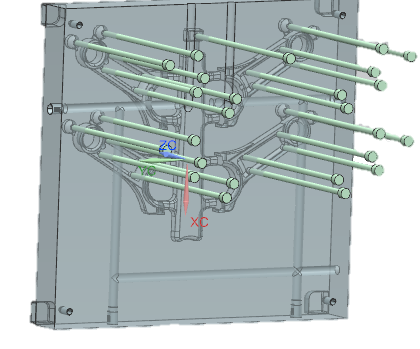

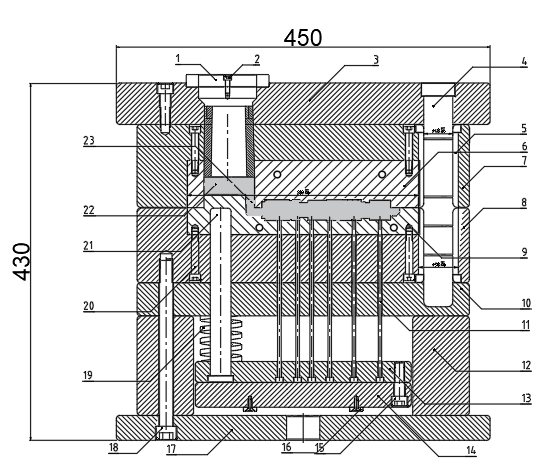

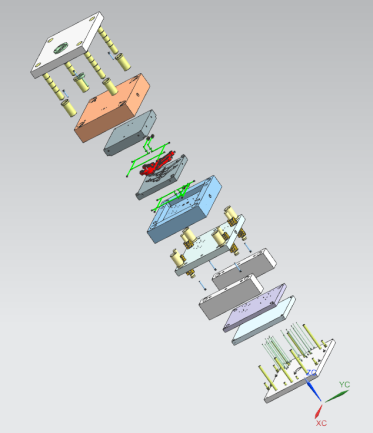

3.2 模具装配及运动分析

模具各部件设计完成后,进行模具零件的整体装配,模具装配效果如图7所示。在模具装配完成后,建立滑块抽芯机构、合模机构、推出机构运动副,再建立运动驱动函数、设置解算方案,对模具工作过程进行运动仿真和干涉检查,发现零件之间无实体干涉,即验证了模具结构设计的准确性,结合模流仿真分析结果,确定可以开模。

(a) 模具2D装配图 (b) 模具3D爆破图

1-浇道套;2-内六角螺钉;3-定模座板;4-导柱;5-导套;6-定模镶块;7-定模套板;8-动模套板;9-动模镶块;10-支承板;11-推杆;12-垫块;13-推杆固定板;14-推板;15-紧固螺钉;16-限位钉;17-定模座板;18-螺栓;19-弹簧;20-紧固螺钉;21-复位杆

图7 连杆体压铸模总装图

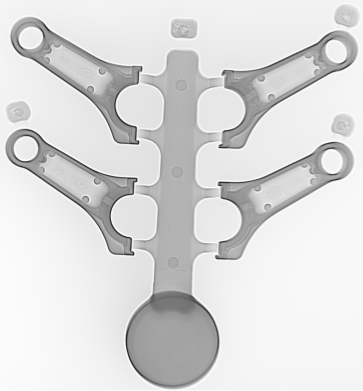

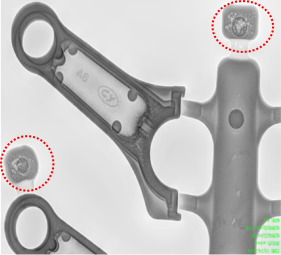

试模过程表明,连杆体铸件压铸开合模过程运行平稳,试模铸件轮廓清晰,见图8所示。图8 a表明,铸件外观光亮,表面无流痕、缩陷、拉伤等外观缺陷,溢流槽充填完整。对铸件进行X-Ray探伤,发现一模4穴的4个连杆体铸件内部皆无气孔、裂纹,也无明显的缩孔缩松,缩孔缩松主要集中在图8 b、c中溢流槽,表明本文所设计的浇注、溢流和冷却系统能使铸件稳定充填和顺序凝固,且连杆体铸件能在保压压力的作用下凝固,实现了铸件高质量成型。

(a)连杆体铸件外观 (b连杆体铸件X-Ray探伤 (c) X-Ray探伤局部放大显示

图8 连杆体压铸件试模零件

4 结论

(1)根据连杆体的结构和尺寸特征,选择对称面作为分型面,为连杆体设计了一模4腔的浇注方案,设置了梯形截面形状的溢流槽。

(2)采用4Cr5MoV1Si作为成型零件的设计材料,确定动模尺寸为16.58mmx29.67mmx11.71mm,定模尺寸为12.35mmx10.36mmx12.37mm。设置了25根直径为5mm的推杆,采用环形水套冷却,水道长度为265cm。

(3)浇注及凝固过程仿真表明金属液在型腔内流动平稳、充型良好,基本实现顺序凝固,对模具工作过程的仿真表明零件之间无实体干涉,验证了模具设计的可行性,试模获得了质量优良的连杆体压铸件。

参考文献

[1] 管维健, 廖建强, 刘华, 等. 铝合金节温器壳体的压铸工艺开发[J]. 铸造设备与工艺, 2023, (05): 40-43+47.

[2] 梁正涛, 管维健, 罗宇辉, 等. 电控箱壳体压铸成型的工艺分析及改善[J]. 铸造设备与工艺, 2023, (06): 19-23+31.

[3] 范寅生, 李亨, 鲁超, 等. 变速器主壳体高压铸造工艺中压射高低速切换点优化[J]. 特种铸造及有色合金, 2024, 44 (01): 130-134.

[4] 侯丽彬, 刘海影, 郭瑞. 解决铝合金压铸件泄漏缺陷的模具优化设计[J]. 铸造, 2023, 72 (12): 1631-1635.

[5] Tongyan Z, Essam S A, Manus H, et al. Cooling channel free surface optimisation for additively manufactured casting tools [J]. The International Journal of Advanced Manufacturing Technology, 2023, 127 (3-4): 1293-1315.

|