|

重庆交通大学机电与车辆工程学院 刘晓龙 龚海军 龚琛普 高正源 重庆东科模具制造有限公司 卢红林

1.摘要

为满足汽车铝合金机油泵体压铸件高气密性和高强度的要求,解决该铸件缩松、缩孔缺陷问题,进行压铸工艺设计和优化。首先对铸件进行工艺分析,根据经验分别设计浇注排溢系统并初步选取工艺参数;再运用田口正交试验法设计了5因素4水平压铸工艺参数方案,并使用Procast进行数值模拟。将16组正交试验结果基于信噪比进行极差和方差分析,结果表明,模具温度对缩松缩孔的影响最为显著,5因素的最优工艺参数为:浇注温度650 ℃、模具温度240 ℃、慢/快压射距离200 mm/60 mm、快压射速度为3.0 m/s、慢压射速度为0.2 m/s。数值模拟结果显示,该工艺参数组合下铸件缩松、缩孔体积为1.067 cm³,较优化前降低了26.5%。试模结果表明,铸件外观完好,关键部位X射线探伤显示无明显缩孔;采用金相显微镜(OM)和扫描电镜(SEM)对铸件进行组织观察,发现铸件各区域组织致密;力学性能测试表明,压铸件显微硬度大于HV85,同等工艺下试棒平均拉伸强度为253.36 MPa,铸件满足使用要求。

汽车机油泵体是承压的密封零件,在高温、高压和机油环境中工作,对耐高温腐蚀性和气密性有较高的要求。由于新能源汽车对续航里程的敏感性,使其对轻量化的需求较传统燃油车更加显著,铝合金因其高的比强度和耐蚀性等优点成为油车和混动汽车机油泵体等汽车零部件的首选材料。高压铸造具有生产效率高、铸件尺寸精度高、表面性能和力学性能好等优点,因而广泛运用于铝合金缸体、泵体、壳体等复杂零件的生产。然而由于工艺不当等原因,压铸密封件常出现气孔及缩孔、缩松缺陷,孔隙缺陷的存在会降低密封类铸件的强度和气密性,从而导致其无法使用。

合理的压铸工艺参数是获得合格铸件的必要条件,但影响铸件质量的因素众多,且各因素取值范围又较宽,获得合理的工艺参数往往需要大量的试验,采用数值模拟结合正交试验的方法可以高效地确定合理的工艺参数。李洋等人通过正交试验与数值模拟相结合的方法,探究了模具温度、快慢压切换点和快压射速度对铝合金摩托车缸体孔隙的影响,结果表明,铸件孔隙面积跟快压射速度成负相关,与快慢切换点和模具温度成正相关。ApparaoK C等人探究了浇注温度、压射压力、浇注时间和模具温度对铝合金铸件孔隙的影响,得出浇注温度和模具温度对铸件孔隙影响显著,并采用基于信噪比的正交试验优化得出孔隙最小的工艺参数。GuptaAK等人采用遗传算法和模糊逻辑法,得出了压铸件最优的凝固时间、浇注温度、压射压力及压铸机柱塞速度等五个压铸工艺参数组合,使铝合金化油器外壳铸件的缩孔、裂纹等压铸缺陷出现的概率降低了58.28%。

综上所述,采用数值模拟与正交试验或遗传算法等优化方法结合,对压铸工艺优化是常见且高效的,对压铸件孔隙率的降低效果也是十分显著的。但是上述研究对铸造孔隙缺陷影响因素选取不够完全,且对单独缩松、缩孔缺陷影响因素的研究也有待深入。因此,为探究压铸过程各因素对机油泵体缩松、缩孔缺陷的影响,本文选取浇注温度、模具温度、慢/快压射距离、快压射速度及慢压射速度主要压铸工艺参数,采用基于信噪比的正交试验和数值模拟相结合的方式,以铸件缩松、缩孔率为优化指标,以期找到铸件在特定浇注排溢系统设计下的最佳工艺参数组合。

2.压铸工艺分析与浇注排溢系统设计

2.1 机油泵体零件压铸工艺分析

机油泵体是耐压密封件,对强度和气密性有较高要求,因此铸件密封区域不允许有裂纹、疏松、气泡等缺陷,表面不允许有拉伤、欠铸、粘模和冷隔等缺陷,表面粗糙度不大于Ra=6.3 μm,尺寸公差应满足GB/T 6414—2017要求。

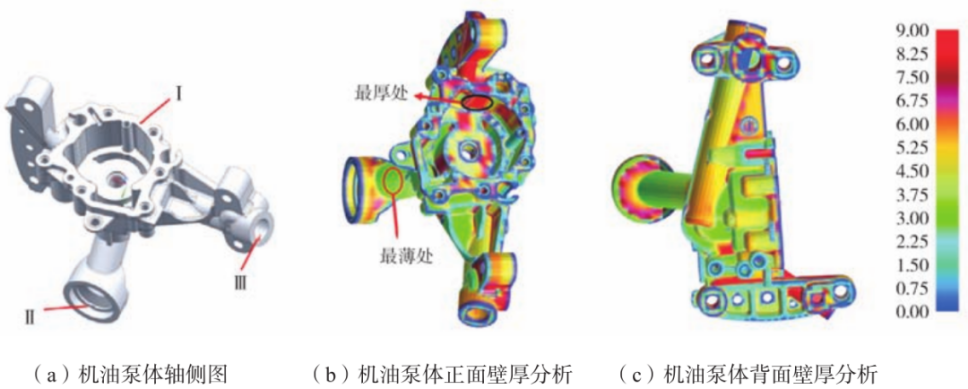

机油泵体外形轮廓尺寸为203.9 mm×108.5 mm×154.8 mm,铸件毛坯质量为0.65 kg,体积约240 cm³,最大投影面积为109.6 c㎡,最大截面为Ⅰ面,即泵体与泵盖装配面,考虑到铸件Ⅱ、Ⅲ处需要侧向抽芯,因此该铸件可选择Ⅰ面为主分型面,采用底注式进浇,机油泵体模型及壁厚见图1。

图1 机油泵体三维模型及其壁厚分析

该机油泵体铸件结构不规则,壁厚不均匀,密封区域最大壁厚达13.6 mm,最薄壁厚仅1.5 mm,平均壁厚约4.5 mm。根据铸件结构及压铸经验公式,可初步确定该铸件工艺参数为:浇注温度660 ℃、模具温度210 ℃、慢/快压射距离195 mm/65 mm、快压射速度为2.75 m/s、慢压射速度为0.25 m/s。

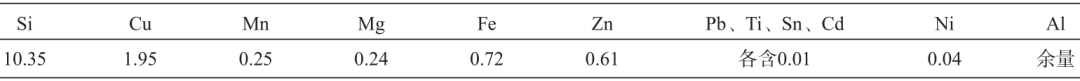

由于ADC12合金具有铸造性能好、强度高、密度低和收缩率低等优点,机油泵体铸件材料选用该合金,其合金成分见表1。

表1 ADC12合金化学成分 wB/%

2.2 浇注排溢系统设计

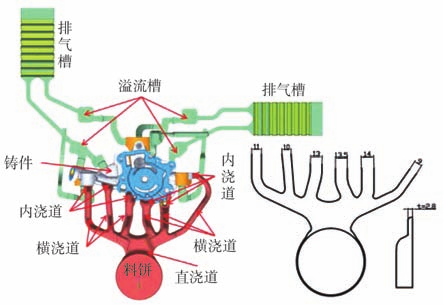

机油泵体属于缸体类铸件,结构复杂、壁厚不均,且多个方向内凹,需要侧抽芯,因此压铸模只能采用一模一腔。根据铸件投影面积、铸件结构及其理想压射压力范围,选用500 t卧式冷压室压铸机,其压室总长为515 mm,冲头直径75 mm。为了保证金属液充型过程流动平稳、防止卷气,也便于浇注系统的去除,设计了6个梯形横浇道的“梳形”侧浇方式,内浇道总面积为221 m㎡,并将内浇道设置在机油泵体上端面边缘和两侧的突出部位,如图2所示。

图2 机油泵体铸件浇排系统设计

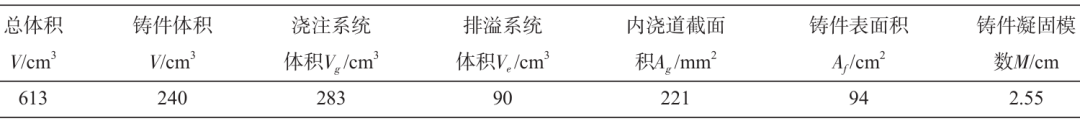

机油泵体铸件的浇注排溢系统由料饼、直浇道、6个横浇道、6个内浇道、8个溢流槽和2个排气槽组成,各部分主要参数如表2所示。

表2 浇排系统主要参数

3.压铸参数正交设计及工艺参数优化

3.1 压铸数值模拟初始及边界条件

在保证数值模拟结果可靠的前提下,尽可能减少计算时间,本研究采用Procast软件,划分非均匀网格。将铸件、浇注系统及排溢系统等金属液填充区域壁厚较薄处的网格单元尺寸设置为1.5 mm,其他区域网格单元尺寸设为3 mm,模具、料筒及冲头等金属部件的网格单元尺寸设为10 mm,网格总数量约454万个。铸件材料为ADC12铝合金,模具材料为H13热作模具钢,材料的初始条件与文献相同。

3.2 压铸数值模拟方案及结果

机油泵体铸件对内部质量及气密性要求高,铸件内部不允许有裂纹、疏松、气泡等缺陷。影响压铸质量的因素众多,相关生产实践及文献研究表明,对缸体类压铸件的成形质量有着重要影响的工艺参数是浇注温度(A)、模具工作温度(B)、慢/快压射距离(C)、快压射速度(D)和慢压射速度(E),因而本文正交试验选择这5个参数作为缩松缩孔缺陷的影响因素,其他参数按照实践生产情况设定为某个定值,暂不考虑其影响。5因素4水平正交试验参数拟定如表3所示。

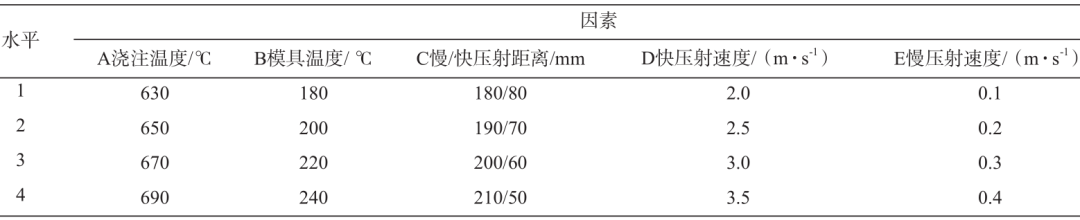

表3 正交试验的因素和水平

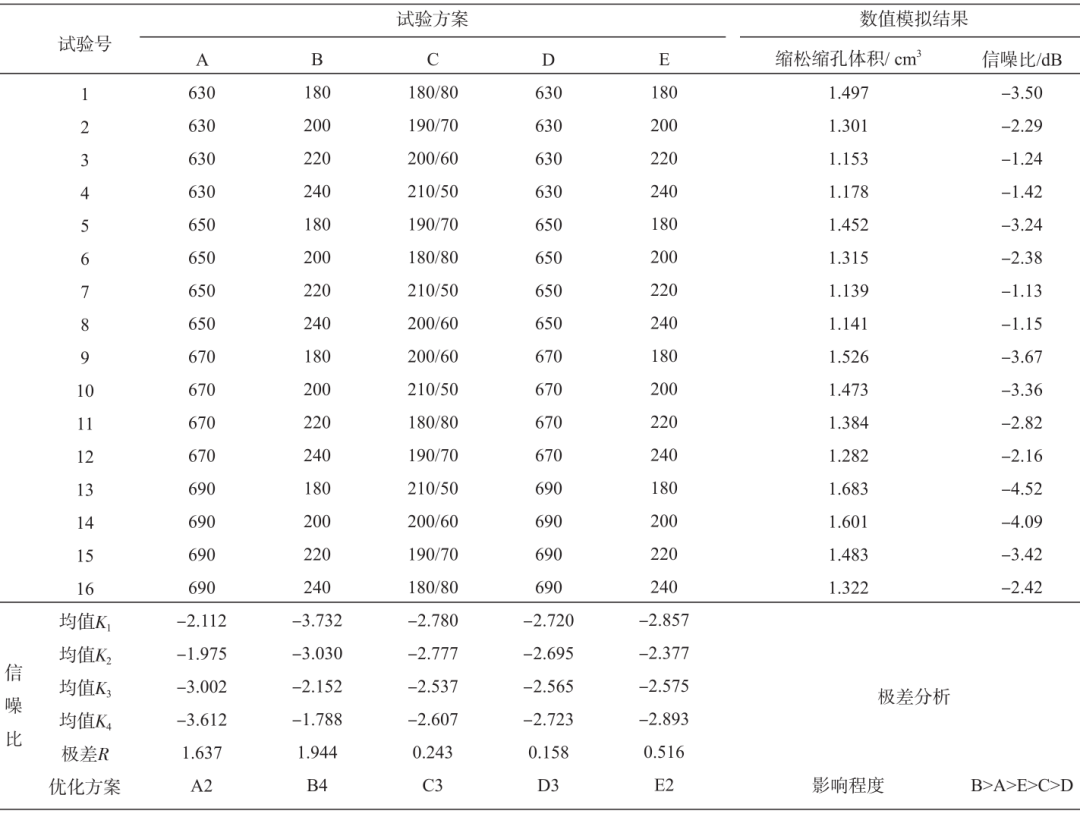

本文按照L16(45)标准正交试验方案进行试验,采用Procast的Visual-Cast模块进行压铸充型凝固过程的数值模拟及缩松、缩孔缺陷的预测。将缩松、缩孔作为评价指标,采用Procast Visual-Viewer模块中的cutoff-info功能统计铸件Total Shrinkage Porosity指标为3%以上部分的体积(下文简称缩松缩孔体积,V缩),其体积越大表示铸件在对应部位出现缩松缩孔的概率越大,5因素4水平压铸参数数值仿真正交试验结果见表4。

3.3 压铸参数模拟正交试验优化结果及分析

3.3.1 基于信噪比的正交试验结果分析

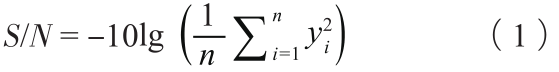

信噪比作为判定试验稳定性的依据,将根据不同应用场合选择望大特性、望小特性和望目特性。本研究正交试验的目的是为了降低铸件的缩松缩孔体积,因此选择望小特性。望小特性在不取负值的情况下,其值越小越好,信噪比判据见式(1)。

式中:S/N为信噪比;Yi为第i次试验结果,n为试验次数。

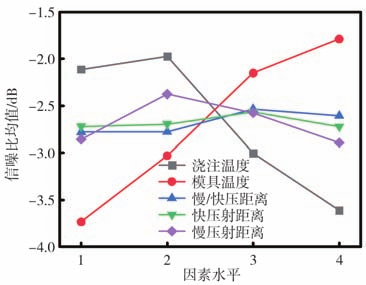

表4的下部分为机油泵体铸件缩松缩孔体积对应信噪比的极差表,Ki为不同因素第i水平下所有缩孔体积信噪比的平均值。图3为铸件的各因素水平与缩松缩孔体积信噪比均值的折线图,比极差表折线图能更加直观地反应各因素对铸件缩松缩孔体积的影响情况。

图3 压铸各因素水平对缩松缩孔的影响

信噪比越大,则预测缩松缩孔指标体积越小。由图3可知,正交试验优化后最佳的工艺参数值为:浇注温度650 ℃、模具温度240 ℃、慢/快压射距离200/60 mm、快压速度3.0 m/s、慢压速度0.2 m/s。

表5为各工艺因素的方差分析,F临界值为2.490,当F>F临界值时,说明该因素对铸件的缩松缩孔缺陷影响显著。综合表4和表5分析可以得出,各因素对铸件的缩松缩孔影响大小为:模具温度>浇注温度>慢压射速度>慢/快压射距离>快压射速度。也就是说,模具温度影响为显著,浇注温度影响比较显著,慢/快压射距离和慢压射速度影响不显著,快压射速度影响最小。

表4 L16(45)正交模拟试验结果

表5 方差分析结果

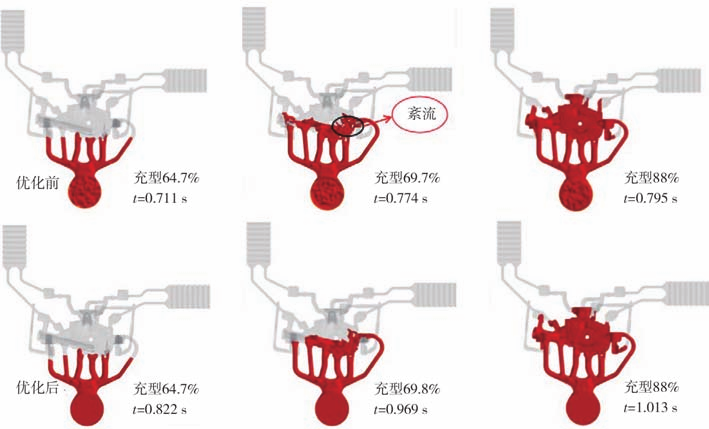

3.3.2 压铸充型及凝固分析

选取上述最佳的压铸工艺参数和优化前的参数,分别在Procast中进行模拟,优化前后的总充型时间分别为0.802 s和1.002 s,其充型过程如图4所示。由图4可见,在优化前的充型过程中,当第一股金属液通过内浇道(慢压距离195 mm)时开始进入快速压射阶段,金属液流动速度陡然增大,以极大地速度从内浇道喷射并撞击型芯和型腔壁,对模具有猛烈地冲刷,不仅会产生飞溅,也会缩短模具的寿命。充填69.7%时,经过铸件右侧两路浇道的金属液以很大地速度在铸件壁厚最大处汇合,两股金属液相互撞击,形成紊流而卷入大量气体使金属液氧化而降低补缩能力,增加了缩松缩孔形成的倾向。加之铸件此处壁厚最大,冷却过程散热缓慢易形成孤立液相区造成排气困难,进一步增大了形成孔隙的可能。

优化后充型过程的慢压射速度小,慢压时压射冲头以较小的速度运动,金属液在压室中平静流动并以层流的方式缓慢填充型腔,不会卷入大量的空气。同时较小的慢压速度和较长的慢压距离对应着较长的慢压时间,填充过程型腔中的气体有更多的时间排除,降低了铸件出现孔隙的概率。优化后的慢压射行程为200 mm,金属液以慢压射速度通过内浇道充填型腔体积(包括铸件、溢流及排气系统)的约15%时进入快速压射阶段,进入型腔的前部分金属液缓慢填充,后面快速填充部分的金属液有前部分金属液作为缓冲而减小对模具的直接冲击,从而可延长模具寿命。充填69.8%的同时,在铸件最大壁厚处汇合的两股金属液速度较小,不会猛烈地相互扰动而形成严重紊流,减小铸件形成孔隙的倾向。

图4 工艺优化前后铸件充型过程对比

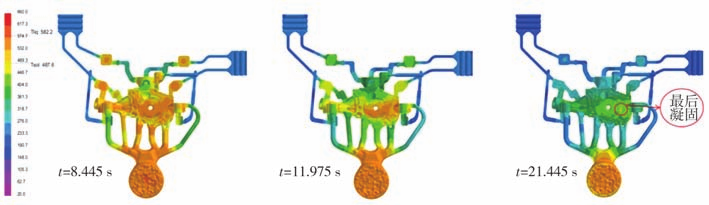

3.3.3 压铸凝固过程及缺陷分析

优化前后两组工艺方案在整体凝固分数为96%的时间分别为31.4 s和34.6 s,时间相差不大,优化前后铸件的凝固过程也是相似的,如图5所示。凝固首先是在铸件薄壁、排气槽及外侧两路浇道位置,然后是铸件厚壁、溢流槽及中间三路浇道凝固,最后为铸件最后充填区域及料饼的凝固。从整体凝固顺序来看,铸件壁厚最大处在浇道和溢流槽凝固后,形成了孤立液相区域,该区域凝固过程得不到外界补缩,容易形成缩松缩孔缺陷。在实际生产过程,此处需要增大冷却速率,优先凝固以减小收缩缺陷的程度或避免其出现。

图5 铸件凝固过程

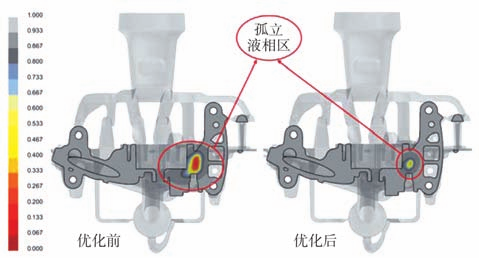

ACD12铝合金的临界补缩固相率为0.7,通常认为铸件凝固分数大于70%后,金属液不再具有宏观补缩能力。当铸件凝固分数为70%时,对优化前后工艺方案铸件最后凝固的区域进行比较分析,如图6所示。

图6 工艺优化前后铸件最大壁厚处孤立液相区对比

优化前后铸件该区域固相率都低于100%,且温度高于铸件周围温度,这进一步证明铸件此处出现了孤立液相区。但优化后孤立液相区截面面积明显小于优化前,说明工艺参数优化对铸件收缩缺陷有显著地改善作用。

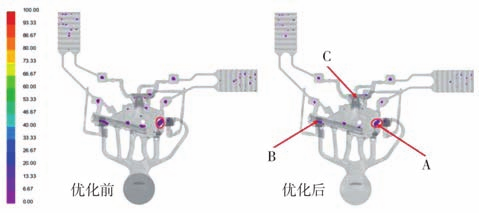

如图7所示,凝固过程数值模拟结果显示,铸件缩松缩孔主要分布于最大壁厚A处和复杂位置B处,而薄壁区域C处无明显分布。由图7可知,优化后铸件整体缩松缩孔缺陷明显减少,优化前铸件最大壁厚A处出现了单个最大的缩孔指标体积为0.988 cm³,概率为48.14%,很可能形成收缩缺陷。优化后A处指标体积为0.762 cm³,概率为24.65%,形成收缩缺陷概率降低。优化后铸件整体和壁厚最大处出现收缩缺陷的体积和概率较优化前均有减少。优化前后铸件整体缩松缩孔指标体积分别为1.452 cm³ 和1.067 cm³,优化后较优化前缩松缩孔缺陷指标体积降低了26.5%。

图7 工艺优化前后机油泵体铸件缩松缩孔缺陷对比

机油泵体铸件缩松缩孔缺陷减少的原因,首先是因为优化后金属液的浇注温度低10 ℃,金属液冷却体积收缩小,进而形成缩孔缩松的体积小;其次,优化后模具温度高30 ℃,模具与金属液间温差小,金属液流动补缩能力更强,形成缩松缩孔的倾向更小;第三,优化后慢压射距离长、速度慢,使金属液缓慢流动不会卷入过多气体使其氧化而降低补缩能力;第四,优化后快压射速度快,压射比压大,铸件凝固过程体积收缩,在浇道还具有补缩能力时,更高的压力会推动浇注系统中更多的金属液补缩,减少铸件缩松缩孔缺陷。

4.铸件质量分析

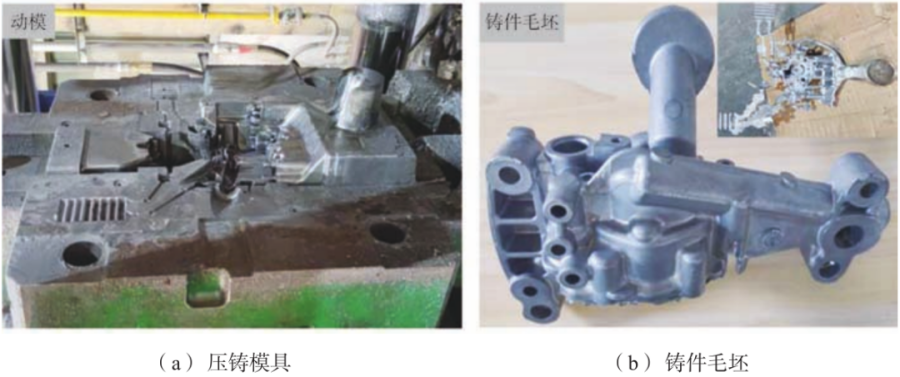

采用图8a中的压铸模具和优化后的工艺参数试模生产,成形的机油泵体铸件如图8b所示,由图8b可以看出,铸件正反表面光洁,无裂纹、拉伤、鼓包及欠铸等缺陷,表面质量满足工艺要求。

图8 压铸生产

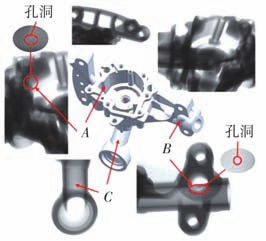

为检验铸件内部质量,对其进行X射线探伤,结果如图9所示。对比图9的探伤结果与图7数值模拟预测结果,可以看出机油泵体铸件产生缩松缩孔的位置与预测结果基本一致,这说明模拟试验的预测结果是比较准确的。铸件产生微小缩孔的位置如图9中A、B两处,这两处位置均为铸件偏外侧区域,对机油泵体的密封性几乎没有影响。在生产中,采取适当点冷措施增大此处的冷却速率,可降低孔洞发生的概率。

图9 X射线探伤结果

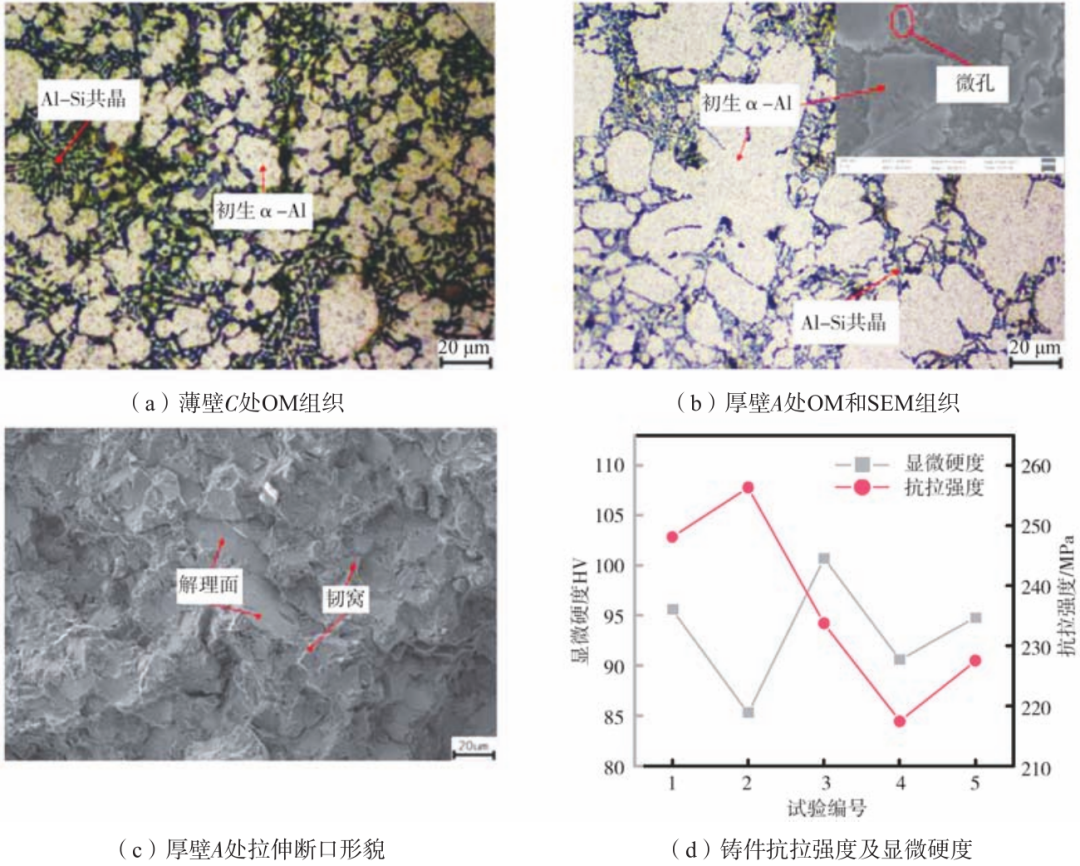

为进一步分析机油泵体铸件内部组织及质量,将图9中铸件薄壁处和最大壁厚A处截面切割取样,进行金相显微镜(OM)观察。由图10a可知,铸件薄壁C处位置凝固过程散热快,过冷度大,形核率高,凝固时间短,获得相对细小的球状初生α-Al相和细密的条带状Al-Si共晶相,晶粒尺寸相对细小,分布较为均匀。机油泵体薄壁C处在高压下优先凝固,所以组织致密且无收缩缺陷。对铸件厚壁A处进行扫描电镜(SEM)和OM观察,如图10b所示。机油泵体厚壁A处的晶粒较为粗大且大小不均匀,其金相组织主要为粗大的块状初生α-Al相和针状的Al-Si共晶相,在初生α-Al相中镶嵌着细密的Si颗粒起强化作用,细小的缩孔缺陷分布于两相交界处。铸件厚壁处晶粒尺寸较大,存在缩孔缺陷,见图10b,粗针状的Al-Si共晶相对基体的割裂作用强于条带状,因此铸件厚壁处组织力学性能必定比薄壁处差。

从厚壁A处取样进行拉伸试验,对其断面进行SEM观察。如图10c所示,拉伸断面凹凸不平,存在着大量的解理面和撕裂棱,解理面较大,有少量韧窝存在,是脆性断裂和韧性断裂相混合的断裂方式,属于准解理断裂,与ADC12材料韧性小的特性相符。

为验证铸件力学性能是否满足使用要求,在铸件厚壁A处取5点做硬度测试。如图10d所示,取样点中最小显微硬度为HV85.4,厚壁A处的平均显微硬度为HV93.4,ADC12铝合金机油泵体硬度要求不低于HV85。同时用同炉铝液和相同的工艺参数压铸出5根B型拉伸试样进行拉伸试验,试样平均拉伸强度为236.6 MPa,满足国内对应牌号为YZAlSi11Cu3合金的拉伸强度≥230 MPa的要求,故机油泵体铸件满足产品力学性能要求。

图10 机油泵体铸件OM、SEM组织、拉伸断口形貌、抗拉强度及显微硬度

5.结束语

(1)田口正交模拟试验结果表明,各压铸工艺因素对机油泵体铸件缩松缩孔的影响程度为:模具温度>浇注温度>慢压射速度>慢/快压射距离>快压射速度,其中模具温度影响显著,浇注温度影响比较显著,慢/快压射距离和慢压射速度影响不显著,快压射速度影响最小。

(2)优化后的工艺参数为:浇注温度650 ℃、模具温度200 ℃、慢/快压距离为200/60 mm、快压射速度为3.0 m/s,慢压射速度为0.2 m/s。数值模拟结果显示,采用该组工艺参数,压铸过程金属液充填平稳,缩孔缩松体积指标最小,较优化前降低了26.5%,且预测缩松缩孔产生位置与X射线探伤结果基本吻合。

(3)采用优化后工艺参数试模的铸件外观良好,密封区域组织致密,无明显缩孔和裂纹。铸件壁厚最大位置为准解理断裂,符合ADC12材料韧性低的特性,同炉铝液和相同工艺参数下拉伸试样平均抗拉强度为236.6 MPa,铸件厚壁平均显微硬度为HV93.4,机油泵体铸件满足使用要求。

|