|

重庆长安汽车股份有限公司 胡俊名

摘要:大型侧翻边模运动关系比较复杂,集成了正向和侧向的冲压动作,其工作的可靠性和稳定性除受模具设计和制造工艺的影响外,结构装配的准确性和实际调试状态更是直接关系到模具生产的稳定性和产品的量产。高质量结构装配是消除模具零件加工误差、提高模具整体质量、确保冲压产品质量及模具维护方便的保证。

关键词:侧翻边 装配 调试 缺陷 整改

1. 引言

外板作为车身主要外观覆盖件,对开裂、起皱、拉伤、变形及零件刚性等指标均有严格的要求,因此外板模具的制造和装配调试要求也相应提高了,而外板模具装配调试的重难点又集中在拥有活动机构的侧向翻边模具上,本文以典型的大型侧向翻边模装配工艺为理论依据,结合自己多年来在大型侧向翻边模装配 调试中总结的实践经验,首先阐述了大型侧向翻边模具的结构原理,然后分析了侧向翻边模具加工工艺,其次介绍了大型侧向翻边模装配和调试方法及控制重点,最后总结了常见问题的处理方法。

2. 大型侧翻边模具的结构原理

普通正向翻边模和侧向翻边模的比较如下:

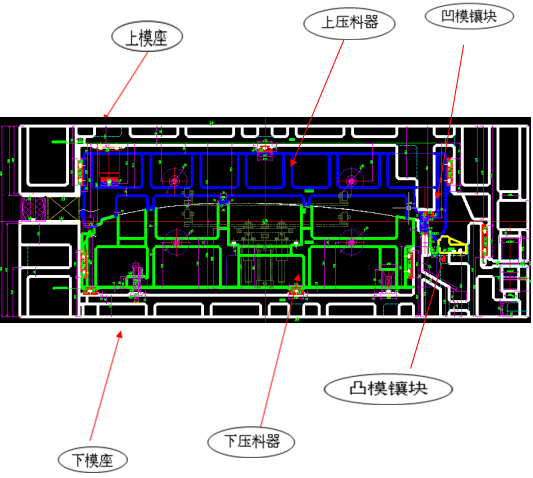

2.1. 普通正向翻边模具:普通正向翻边由上模,压料器和下模几部分组成,如图示。

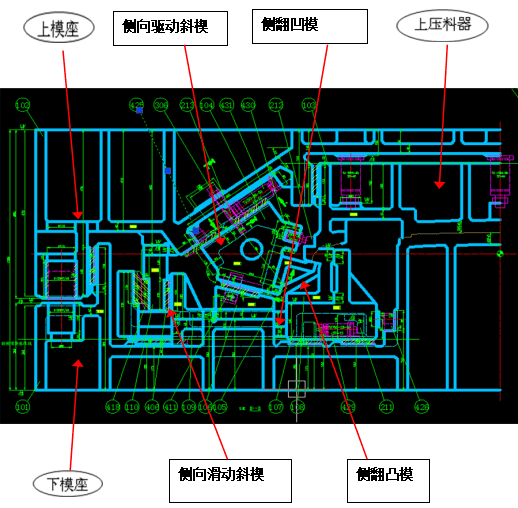

2.2. 侧向翻边模具:侧向翻边模结构除了上模,压料器,下模外,还包含侧向滑动斜楔和侧向驱动斜楔,如图示。

3. 大型侧翻边模具的特点

3.1. 侧翻边模具加工难度相对于普通正向翻边模具更高

普通正向翻边模具只需利用三轴数控机床加工就能完成。

侧翻边模具由于在侧向上沿某一角度运动,对角度尺寸精度,高度尺寸精度及横向导向尺寸精度都有很高的要求。不仅需要带角度加工功能的多轴数控机床才能完成制造,并且需要进行二次组合加工,对加工工艺有着更高的要求。

3.2. 侧翻边模的装配调试相对于普通正向翻边模要求更高

普通正向翻边模在调试加工误差时,只需考虑正向的尺寸和配合关系。而侧翻边模在调试加工误差时,不仅需要考虑正向的尺寸和配合关系,还需考虑侧向的尺寸和配合关系以及正向与侧向运动的关联关系。

下面所述的是我在侧翻边模制作调试时采取的步骤和方法。

①工作前

首先要就熟悉消化图纸资料,掌握模具主要功能,进而分析模具结构及其运动原理,抓住其中的重点和难点部分,做到心中有数后工作时才能有的放矢,从而少走弯路达到事半功倍的效果。

②加工尺寸要求

首先,严格控制模具的加工精度:

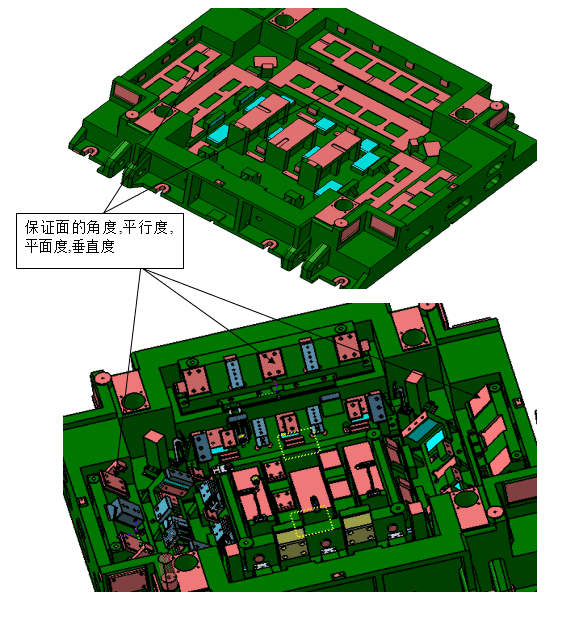

在模具加工过程中,控制好导向板安装面的角度,平行度,平面度,垂直度是非常重要的,不然就很难保证装配的准确性和各种机构运动的可靠性。

具体要求如下:

导向板安装面的角度理论值为45度,记录加工实际值为45.31度

导向板安装面的平面度理论值为±0.04mm, 记录加工实际值为+0.12mm

导向板安装面的平行度理论值为±0.02mm, 记录加工实际值为+0.14mm

导向板安装面的垂直度理论值为±0.02mm, 记录加工实际值为+0.10mm

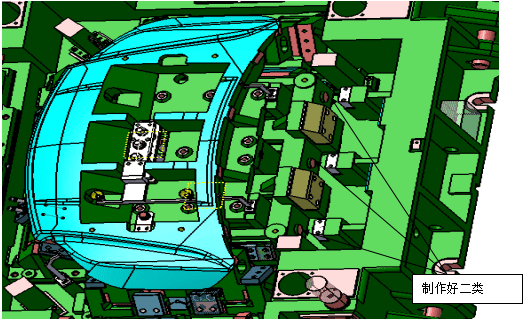

③二类辅助工装准备

具体明细如下:

平面用等高垫块 60X60 X40 三件

平面用等高垫块 150X150X20 六件

斜面用等高垫块 125X125X20 三件

斜面用等高垫块 Ø60X60 三件

④加工配合

在模具加工过程中,做好配合工作非常重要,这样既能保证加工精度,同时也有利于收集加工数据,为以后模具的装配调试打下基础。

4. 装配重点 斜楔滑动面接触率

4.1. 要充分掌握设计要求及加工过程中的实际参数:

对于误差较大或加工失误,则要重新进行加工修正;加工合格的,则就可对底面和各类导向板安装面进行研磨,以获得更好的光洁度。

导向板安装面角度的加工实际值为45.31度,须重新采用五轴机床修正角度,使加工实际值控制在45.01度内;

导向板安装面的平面度加工实际值为+0.12mm,钳工用油石研磨安装面,用研磨平板检测,最后用细砂布抛光,使安装面的平面度实际值控制在+0.02mm内;

导向板安装面的平行度加工实际值为+0.14mm,钳工用导向板配合研磨导向面,并用着色法检查,并反复研磨使加工实际值控制在+0.02mm内;

导向板安装面的垂直度加工实际值为+0.10mm,需要钳工用导向板配作研磨导向面,并用着色法检查,并反复研磨使加工实际值控制在+0.02mm内。

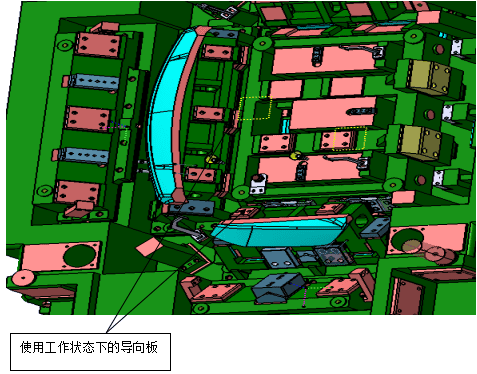

4.2. 在装配各类导向板时,尽量与加工时状态一致。

装配用导向板的平行度,平面度与加工辅助用导向板的平行度,平面度应控制在+0.02mm内。

4.3. 在装配各类部件时,将记录的各类关键尺寸和图纸设计尺寸对比,进行合适的调整以达到要求状态。

5. 调试重点

调试是将静态的部件按图纸组合后,为达到工作要求所做的调整工作。最好在机床上进行。调试重点有:

5.1. 工作部件间结合间隙应合理,高度方向无断差。工作部件间结合面需要钳工用油石研磨结合面,用着色法检查,并反复研磨使结合面间隙应控制在+0.02mm内,高度方向断差应控制在+0.01mm内;

5.2. 保证模具的型面的贴合率。模具的型面研合达到90%以上,车身外板表面大多属于A1级面。外观质量要求特别高,模具型面的粗糙度达到Ra0.8,故型面需要钳工用着色法检查并反复研磨,最后用细砂布抛光;

5.3. 保证模具的导向精度。模具的导向精度要好,导向精度直接影响模具的使用寿命和零件表面质量,模具的导向精度应控制在+0.01mm内;

5.4. 保证模具侧翻机构的导向精度。模具的侧翻导向精度好,模具才能稳定工作,否则会造成卡滞。调试后的动态精度要与装配精度一致;

5.5. 保证模具侧翻边的间隙和均匀性,该产品材料厚度为0.7mm,由于侧翻形状为大凸弧形,材料翻边时将产生压应力,故须将翻边的间隙控制在0.6mm,以便对堆积材料产生校平作用;

5.6. 保证模具侧翻机构和正向机构运动的正确性。装配时,使各机构符合设计尺寸要求,钳工测量检查后上研配压力机调试到合格。

6. 重点问题缺陷和整改

6.1. 翻边起皱

1)现象

翻边型面不平整,局部型面有波浪起伏现象。

2)原因分析

翻边起皱问题在冲压件内凹翻边时比较常见,当板料在流动过程中向中间聚集,多余的板料得不到有效释放时,就会导致零件起皱,甚至有可能叠料。该零件在翻边过程中,翻边轮廓线缩短,因此,出现起皱现象。

3)解决对策

针对翻边起皱问题,有两个行之有效的方法,一是适当调整模具间隙,缓和起皱部位;二是在起皱部位增加工艺凸包,减少材料过分聚集,解决起皱问题。通过对试模过程的观察和分析,决定从以下几方面入手,解决该零件的翻边起皱问题。

①仔细研磨模具型面,提高其与产品的贴合率。

②通过增加弹簧和聚氨酯的方法,增大翻边时的压料力。

③修改翻边部位的切边线。

④修配翻边间隙,保证其在0.60mm的范围内。

经过调试和实验,成功地解决了该产品的翻边起皱问题。

6.2. 翻边开裂

1)现象

在有弧度的外圆翻边型面处,板料出现开裂现象。

2)原因分析

带有弧度的外圆在翻边时,由于材料成型后轮廓线长度增加,而周围的材料又来不及补偿时,就会出现开裂现象。此外,还有一种可能是模具间隙不均匀,导致在某些部位走料急剧而开裂。

3)解决对策

对于翻边开裂问题,常见的解决对策一是调整模具间隙,减缓开裂的产生;二是放大翻边R角,调节板料的进料速度。三是增加开裂处材料宽度。结合我多年的工作经验和知识积累,采用以上三种方法对此零件进行整改。经过多次调试和实验,成功地解决了该产品在翻边时的开裂问题。

6.3. 翻边拉毛

1)现象

翻边型面被拉伤,局部产生划痕和压印。

2)原因分析

模具表面光洁度不够,模具表面有杂物,翻边镶块硬度不足,模具型面和产品贴合度不高,模具间隙过小等都有可能导致零件在翻边过程中被拉毛。

3)解决对策

结合翻边后的型面缺陷和之前项目的经验积累,通过以下方法,有效地解决了翻边型面被拉毛的问题。

①将模具表面杂物清理干净。

②仔细研磨模具型面,使其与产品的贴合率达到90%以上。

③消除模具表面硬点,提高翻边镶块表面的光洁度,使其粗糙度Ra达到0.8以下。

④对模具表面进行淬火处理,以提高翻边镶块表面的硬度。

⑤修配模具的翻边间隙,使其由原来的0.5mm增大到0.60mm,防止因翻边间隙过小而被拉毛。

6.4. 模具型面段差大

1)现象

模具型面出现段差。

2)原因分析

出现这种现象主要有两个原因,一是模具侧翻机构在制造和装配过程中存在误差,一是导致模具在装配后镶块表面间存在高度差;二是模具的运动过程没有按照指定要求进行,运行过程中存在偏差,三是侧翻斜契机构精度差,翻边过程中发生摆动和位移。

3)解决对策

在整改过程中,我从以下几方面入手,使该问题得到成功解决

①仔细研合模具型面使之与产品贴合得很好;

②通过增加弹簧和聚胺脂,增大压料力;

③仔细研合工作部件间结合部位,消除断面差;

④仔细研平型面镶块安装面,消除加工误差和淬火变形造成的安装不平,保证了型面镶块在工作过程中稳定性。

⑤按照模具的设计要求,严格控制模具各部件的运行顺序。并严格控制侧翻斜锲机构精度。

通过以上问题的原因分析及解决办法极大地提高了模具的质量和零件的品质,缩短了装配和调试时间,为今后此类模具的装配和调试积累了一定的经验,为此类模具所暴露的问题并解决提供解决办法,在今后的实际工作中愿意和同行共同分享,共同进步。

7. 结束语

随着汽车行业的不断进步,对汽车覆盖件的外观质量的要求也越来越高,这就要求模具设计、制造人员不断地提高设计和制造水平,要积累丰富的调试模具经验,实现模具制造质量的提高,获得理想的冲压件,同时我们也应该与时俱进,不断地去改良改进模具的开发生产工艺。在这个过程中我们总结经验教训,不断成长、进步,提升自己的综合能力,为我们汽车行业的快速发展做出更大贡献。

|