|

重庆数码模车身模具有限公司 刘志亮

摘要:电阻点焊技术是汽车行业车身钣金重要的连接方法。随着汽车行业的快速发展,汽车的发展已经难以满足民众的需求,这使得汽车行业需要不断改进技术,既要保证生产的产品品质过关,不断提升焊接质量。本文主要从电阻点焊飞溅的影响因素,降低电阻点焊飞溅的工作流程方法来分析,目的是对现有的点焊飞溅问题进行分析,同时提出有效的解决办法。

关键词:电阻点焊 车身钣金 飞溅

随着我国经济水平的不断发展,这些年来投入运行的汽车数量在不断的上升,人们对乘坐汽车的质量要求也越来越高。特别是在汽车蒙皮方面的维护关乎到汽车的寿命和使用安全。因为点焊过程中会出现一些问题,其中飞溅问题是最大的困扰,它对于汽车车身地表面质量影响较大。不仅在生产中对于员工地身体以及环境也有巨大的影响,增加了人工去除飞溅焊渣的人工成本,降低了熔核形成的半径,对保证产品强度也是一种不可调控的因素。减少飞溅问题也是提高汽车车身表面质量的关键,因此本文的研究对于未来汽车车身质量意义重大。

一、飞溅的发生对于焊接强度和焊接直径的影响

在点焊发生的飞溅分为如下三种类型。一个是当电极顶端被污染、被焊接材料的表面生锈严重等情况下,在通电的初期会发生表面飞溅。还有一个是在熔核形成过程中,板间发生的板间飞溅,还有一种是在单边多点焊接是发生的表层飞溅。我们认为表面飞溅对于焊接部的强度几乎没有任何影响,但是表层飞溅和板间飞溅会对焊接部的强度产生影响。当将焊接电流值设定在飞溅发生极限电流值附近的飞溅发生电流域中时,由于飞溅的发生而会导致熔核在形成过程中中止,只能形成小的熔核。

二、减少焊接时发生的飞溅的方法

表面飞溅的发生主要是因为被焊接材料的表面状况以及电极顶端的表面状况极端恶劣,因此只要清除掉附着在表面的尘埃或者锈迹、涂层等就可以消除这类飞溅。

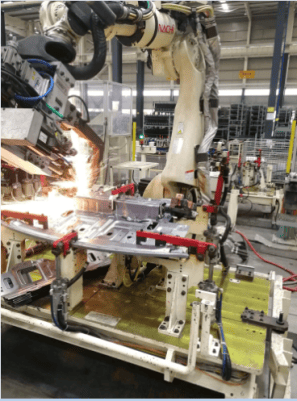

图2-1板间飞溅火花 图2-2 改善后焊接

板间飞溅以及表层飞溅的产生则是由于焊接条件设定不当造成的,只要根据该材料以及电极顶端的消磨状况降低电流、提高电极加压力等后,从理论上来讲就可以消除飞溅(如图2-2所示)。问题是,此种状况随着被焊接板材间对接的偏差以及电极的磨损而会发生变化。对于比较薄的板材的对接问题,可以使用2级加压(分2个阶段施加电极加压力)或者通过电流缓升控制(按比例增大焊接电流值),在相当程度上得到解决。但是对于厚板材,这种方法无法纠正板材的对接问题,但是脉冲通电(按照某一个时间间隔导通焊接电流)是有效的。此外,对于像汽车车身之类需要在板材边缘附近进行焊接时,很容易发生飞溅,因此边缘距离管理就更为重要。需要保证通常焊接打点的中心位置与板材边缘保持充分的距离(熔核焊接的一半以上,最好是1.5倍左右)。其次在容易发生飞溅的时期加大电极加压力、用定电力电源取代传统的定电源电力,在容易发生飞溅的电极间的高电压时期降低焊接电流的装置等。

三、气动焊钳和伺服焊钳飞溅问题比较

在生产中我们在保证产品质量的同时也要追求利益,气动焊钳的操作者往往是人,其成本较低,在配套焊接夹具后具有很强的柔性生产。而伺服焊钳的使用是与其通信的机器人,生产的工件更受限制于其固定焊钳的尺寸。气动焊钳使用因为是人为操作,一方面在保证焊接操作熟练,参数设置合理的情况下也非常容易产生飞溅。根据焦耳定律可知,单位电流通过的截面,时间越长,产生的焦耳热也越多。从材料成型的角度来讲焊接的本质是一次铸造和热处理的过程。

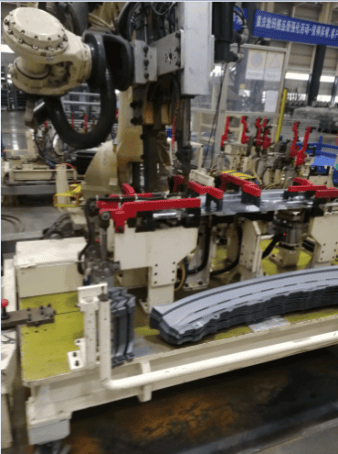

图3-1 伺服焊枪焊接 图3-2 气动焊枪焊接

气动焊钳人为控制的电极加压力要比伺服焊钳的更显单一。对于板间飞溅来看,气动焊钳的发生频率要比伺服焊钳发生的概率高的多,而伺服焊钳往往能通过电机得到稳定的预压力,焊接加压力和保持加压力。在针对气动焊钳生产的产线对操作人员要定期进行培训。跟踪生产,可以适当减小电流,增加气动加压力来降低大概率的飞溅。而对于伺服焊钳而言,对于员工的技能要求相对较低。在匹配好参数后依然存在飞溅,进行每隔数点就计算飞溅的发生频度、以此对焊接电流的设定值进行自动修正的装置;在容易发生飞溅的时期加大电极加压力、用定电力电源取代传统的定电源电力,在容易发生飞溅的电极间的高电压时期降低焊接电流的装置等。

四、 结论

点焊技术是否完善关系到车身质量的好坏,因此,对于电阻点焊技术的研究对于未来汽车行业刻不容缓。通过分析电阻点焊飞溅的原因,不仅是点焊技术本身的原因,同时一些外界因素也是影响点焊飞溅的原因,因此,在后期的生产实践中,不论是在优化点焊技术反方面还是在对外界因素的改善方面都有很多需要提升的部分,需要人们提出更多优化地方法,用于生产实践中去,尽可能的提高车身的表面质量。

|