|

重庆盛源模具制造有限公司 王进 刘冰

【摘要】:汽车发动机缸体压铸模具开发设计阶段,运用CAE模流分析软件进行压铸工艺分析,从模拟结果可以较为准确地预测铸造缺陷,利于调整和优化模具方案设计和成型工艺参数。

1、引言

汽车发动机缸体绝大多数由铸铁浇铸更改为铝合金压铸成型产品,壁厚不均,形状比较复杂,不利于液态金属的充型,在实际压铸生产中合格率较低,生产成本较高;利用CAE分析软件对发动机缸体模具进行工艺模拟分析,模拟缸体的成型温度、铝液追踪、粒子追踪、气压分布、凝固顺序、热结、缩孔等来预测压铸缺陷,提前发现问题,及时修改和选择合理的压铸工艺参数、流道设计,从而提升良品率,缩短模具开发的周期。

2、CAE中压铸工艺参数的输入

在CAE分析初期,绝大多数的软件对压铸工艺参数的分析较弱,偏向于计算过程。盛源模具采用德国MAGMA分析模拟软件,对压铸工艺参数、充型结果、压铸循环过程进行计算机模拟,从而得出比较合理的工艺参数:

⑴冲头低速运动、⑵冲头高速运动、⑶低速高速转换位置、⑷留模时间、⑸顶出时间、⑹喷涂时间、⑺吹气时间、⑻合模时间、⑼冷却水时间、⑽抽真空、⑾挤压。

以上参数的输入让理论更接近于实际,经过多次分析验证,筛选出分析结果相对较好的工艺参数提供给客户优先使用。

3、计算结果分析

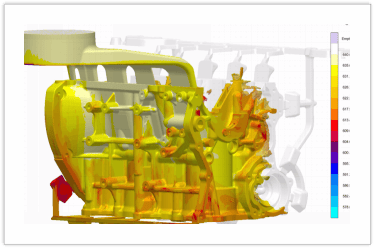

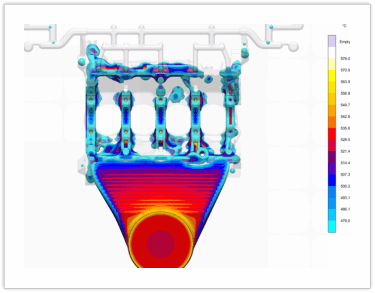

3.1充填温度结果

充填温度结果主要用于看型腔内铝液体充填的整体顺序包括铝液的流向,所有温度结果显示的是选定几何材料组在充填到某一时间点,充填完成部分的铝液温度分布状况。型腔内未完成充填的区域显示为灰色。标尺颜色表示温度的范围。如果铝液充填前端发生相交情况,就可以推测冷料流向。所有低于液相线温度的区域显示为淡蓝色。标尺最下面的值显示为型腔内充填部分当前最低温度值。

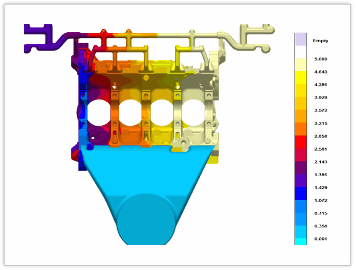

3.2铝液追踪

铝液追踪结果通过不同颜色区分流经各个内浇口的铝液分布情况,标尺表示每个内浇口对应一个不同ID,例如:ID1在标尺上显示情况为设定的第一个内浇口的分布情况。由于在型腔中会出现来自多个浇口的铝液体混合形成新的颜色结果,取决于对应网格中不同浇口的铝液所占百分比的大小。例如:来自ID1,ID3的铝液混合在一个网格中,根据所占百分比的不同,在标尺结果显示中会出现1-3之间的一个确切数值。如果来自ID3的较多,ID数值会小与3,但接近于3,如2.8;如果来自两个浇口的相同,ID数值显示为接近2;同理来自ID1的较多,ID显示接近于1。通过看铝液追踪,我们可以知道不同浇口进入的铝水在什么位置交汇,由于交汇位置容易形成缺陷,若交汇位置在零件的重要位置,就可以通过更改进浇方案进行改善。

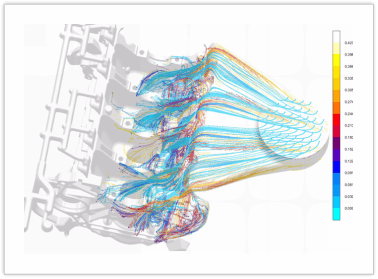

3.3粒子追踪

粒子追踪即用粒子代替铝液,查看局部铝液的流向。软件模拟各个粒子在整个充填过程中总共分为400步,通过查看步值(粒子结果标尺)的大小可以估计最终冷料是否进入了渣包。

3.4气压分布

气压结果显示为铝液充填位置前方的局部气压。型腔各处气压的最高值表示该处困气,气体集中。充填最晚的部分,气压较高。气压结果可以有效的分析排气系统对模具型腔的影响,从而优化排气系统。

3.5凝固顺序

凝固温度结果主要用于查看凝固过程中材料各处的温度变化状况和趋势。结果显示的是固相线到液相线的温度情况,低于固相线温度的区域(凝固完成部分)显示为透明状态。这样便于查看最早凝固的部分,以及零件厚大区域的凝固情况,方便布置冷却水,尽量达到温度均布的效果。

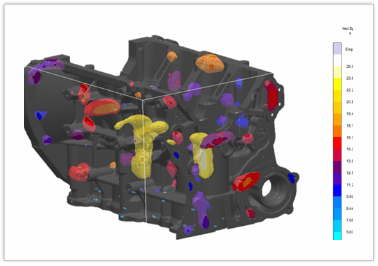

3.6热节

热节时间结果显示的是不同于对应热结处的凝固时间不同于其周围的凝固时间。因此,热结结果可以帮助确定被冷料包围的剩余未到达凝固状态的区域。这些区域可能得不到补缩,导致收缩和缩孔的形成。此外,可以判断凝固的方向,推测潜在的问题区域。不同颜色的凝固结果表示热结形成于凝固过程的不同时间段。颜色越深表示凝固过程越长。

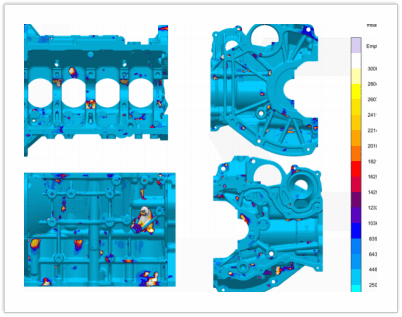

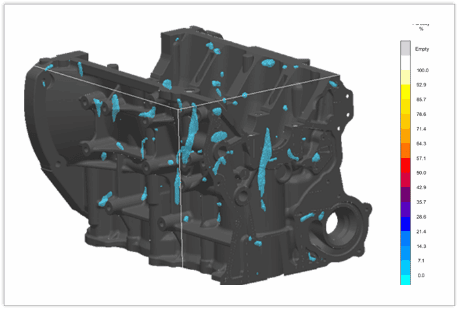

3.7缩孔

缩孔结果表示随凝固时间变化铸件各点对应的缩孔结果,因此就可以观察到在整个凝固过程,收缩导致的缺陷区域的形成趋势。缩孔结果是MAGMA5比较准确且关键的结果之一。但是不能单一的根据这一个结果评估产品的结构和充填过程。 缩孔形成的原因有很多,例如:铝液中包含的气体成分、合金凝固收缩、充填过程的卷气、氧化物。 因此,必须结合多个结果具体分析、评估产品缺陷。

4、总结

盛源模具采用MAGMA模拟分析软件,在开发汽车发动机缸体、变速箱、变矩箱等模具中,为浇冒系统的设定、冷却系统的布局、压铸工艺参数的优化提供了较可靠的依据,为企业市场竞争力提供了强有力的保障。国内采用可靠的数值模拟技术的模具厂家为数不多,而国外发达国家采用这一技术的企业在50%以上。随着中国模具与铸造行业不断参与国际竞争,铸造过程的数值模拟技术将显得日益重要; 最近几年CAE 软件的应用情况表明国内越来越多的模具和压铸企业更加重视铸造CAE 技术,这将进一步推动铸造CAE 技术的发展,为铸造企业创造更好的效益。

|