|

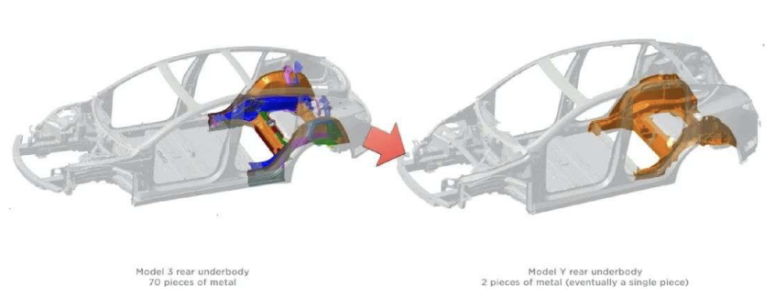

两年前,特斯拉将一体化压铸概念引入中国,并率先在Model Y车型上落地。原来由70多个零件冲压、焊接而成的Model Y后车架,在不到2分钟内被一体压铸成型。一时间,一体化压铸概念成为新能源赛道的“宠儿”。多家供应商的超大型压铸机即将进入国内多家造车工厂,产能甚至已经排到了明年6、7月份。与此同时,大洋彼岸的特斯拉德国超级工厂,一排排大型铸件被丢弃在空地上,该工厂生产的60%大型铸件被视为废品,原因是制造工艺达不到出厂标准。

一场特斯拉引发的工业变革,却连马斯克自己也难以拿捏良品率。那么一体化压铸存在着哪些难点?特斯拉为何执着于此?国内新能源车企在这场工业狂欢面前,真的适合紧跟特斯拉的步伐吗?

何为一体化压铸?

所谓“一体化压铸”,是指采用特大吨位压铸机,将多个单独、分散的零部件高度集成,一次压铸成型为大型铝铸件,从而替代多个零部件先冲压再焊接或铆接的组合方式。

2018年年底的一天,特斯拉工程总部,马斯克当时在把玩一个Model S车模,习惯性地将它拆解。他发现,车底被压铸成了一整块金属。当天团队开会时,马斯克拿出了这辆车模,放在会议桌上,问道:“为什么我们不能这么做?”

因为拆了一个玩具车模,汽车行业的制造流程开始被颠覆,甚至被形容为“第三次制造革命”。如今,特斯拉的一体化压铸已经从1.0时代进化到了2.0时代。是不是听起来戏剧性十足?

其实,压铸并不是一项新的技术。随着汽车轻量化趋势带来铝合金的广泛应用,压铸铝合金目前被广泛应用于汽车制造行业中。而特斯拉一体化压铸最主要的变革在于,使用特制的免热处理铝合金材料,利用超高压的压铸机将多个汽车铝合金零部件一次成型,进一步减少汽车所需零部件数量以及相应的焊接工序。

特斯拉于2019年提出一体化压铸技术。2020年,特斯拉开始与压铸设备生产商意德拉合作,采用6000吨级压铸单元Giga Press来完成一体化压铸。而在此之前,特斯拉已经完成了免热处理铝合金材料的研发,这种材料能够解决一体化铝合金材料高温热处理后变形等诸多问题。

在2020年9月的特斯拉电池日上,马斯克宣布Model Y将采用一体化压铸后地板总成,可将下车体总成重量降低30%,制造成本下降40%。时至今日,特斯拉一体化压铸后车身总成已经应用于Model Y车型之上。

特斯拉为何执着于此?

特斯拉上海超级工厂的产线上,一台重达410吨的巨型机器“轰隆”一声,原来由70多个零件冲压、焊接而成的Model Y后车身,在不到2分钟内被一体压铸成型,一步到位。

不得不说,一体化压铸是对传统压铸工艺的全方位升级,首先提高了生产效率,其次有利于车身轻量化。而对特斯拉而言,最大的诱惑是可以显著降低生产成本。采用一体化压铸的特斯拉,屡屡刷低车单价,今年年初掀起的一场“价格战”,让行业领略了特斯拉成本控制的威力。

一体化压铸“化零为整”,大幅缩减零部件使用数量,同时减少了相关安装机器的使用,从而降低成本。与传统工艺相比,一体化压铸对原材料的利用率显著提高,意味着可以使用更少的原材料。另外车身的轻量化减轻了电池续航的负担,也就是说,在保持续航里程不变的情况下,可以减少单车电池的搭载量。

相比传统制造流程,一体化压铸的自动化程度更高,因此所需要的工人数量可以大幅缩减。此外,由于零部件数量的减少,在进行相关质检时也无需更多人力。另一方面,土地成本的降低稍显隐秘但也不容忽视,特斯拉称大型压铸机可以减少工厂占地面积约30%,从而降低用地成本。

2019和2021年,特斯拉先后申请了一体式压铸大型构件的模具和集成吸能铸件专利;2020年9月,马斯克宣布,特斯拉Model Y 将采用一体式压铸后车身总成,可将下车体总成重量降低30%。对于电动车而言,轻量化也一直是各个车企不断追求的目标。

对于特斯拉而言,这还只是开始。除了后车身,未来特斯拉还计划采用一体化压铸工艺生产前底板、电池壳等部件。在马斯克的宣传下,如果这些能够实现,将可以替代原来的370多个零部件,继续实现整车减重10%,续航提升14%,同时降低生产成本、大幅提高生产效率。

一体化压铸并不简单

一是前期投入成本高。特斯拉宣称,如果用2~3个大型压铸件替换370个零件,组成下车体总成,将使制造成本降低40%。这从某种意义上讲也是个伪命题,或者说在其他车企上几乎不可能实现。首先,车企要布局一体化压铸,需要重新规划产线,如果是像特斯拉那样完全自建产线,还需要支付昂贵的设备费用。

目前,一台国产品牌7000T的压铸机价格大约在6000万-7000万元,使用寿命约15年;一体化压铸模具的价格在每套1000万元左右,需要定期进行更换,6000T以上的超大型模具寿命在5万次左右。

同样年产10万辆车,采用冲压焊接工艺时,设备总投资约5.2亿,全部采用一体压铸工艺,相对应环节设备总投资为7.1亿,总投入成本陡升。并不是每个车企都拥有特斯拉的销量来平摊成本,所以“降低成本”也仅仅是对特斯拉而言。

二是中期 工艺要求高。在马斯克的描绘下,用一体化压铸造新车就像造玩具车一样。这既不是完全正确的,也不是特斯拉应该吹嘘的。事实上,特斯拉大多数压铸模型的质量控制都不是很理想。

一体化压铸拥有较高的技术壁垒,在模具设计阶段,就需要做好惰性气体保护、真空去孔技术等。之后还有冷却、热处理等一系列的步骤,稍有差池,温度、密度、液流速度没控制好,都会对压铸件的精度造成影响。正是由于没有达到验收标准,格伦海德超级工厂才有了铸件墓地之称。一体化压铸十分考验“良品率”,马斯克描绘的一体化压铸蓝图过于理想化。

三是后期 维修成本高。中保研在今年4月公布了Model Y的碰撞测试成绩,特斯拉参加测试的车型是2021款标准续航后轮驱动版,这款车在“车内成员安全指数”“车外行人安全指数”“车辆辅助安全指数”三个方面,均取得了G(优秀),但在“耐久性与维修经济性”上,却拿到了一个P(较差)。

实际上,一体化压铸对消费者也有不友好的一面。今年2月,江苏一辆特斯拉Model Y在倒车时意外撞向了后方的墙体,导致车尾右侧受损。经保险公司勘察,预估了20万元的维修费。“买来才28万,这车还不如报废了。”车主表示很无奈。

虽然维修费有保险公司垫底,但对于车架后底板一体成型的工艺,在理赔端会造成理赔成本的上升,这也势必会影响到未来的车险定价。

其他车企可以跟 但不能盲目跟

对于绝大多数车企而言,一体化压铸在当下的投入产出比都需要被重新估量。三年前,特斯拉的应用让一体化压铸进入了公众视野,在特斯拉之后,有不少整车厂开始跟进一体化压铸的研究。但时至今日,国内真正和特斯拉一样实现后车身一体化压铸的仅有蔚来ET5、极氪009、高合HiPhi Z等少数车型。

退一万步说,即使解决了上述的工艺难题,一体化压铸也并不适合所有车企,因为一体化压铸的优势在于提高生产节拍,而并非直接降低成本。从该工艺的特性来看,极致高效的背后,是零部件在通用性和灵活性的缺失。车企采购大型压铸机通常只用来生产一种压铸件,不同车型必须用不同模具,换句话说,Model Y的后车身不可能用在Model S/X上,甚至连尺寸差异不大的Model 3也无法适配。在如此高昂的前期成本下,必须有足够高的销量,形成规模效应,才能体现出一体化压铸的优势,所以并不是每家车企都适合。

去年在中国销量超过10万辆的爆款新能源车也不在少数,其中包括五菱宏光MINIEV、比亚迪秦/宋/汉/元/海豚、特斯拉Model 3/Y、埃安AION Y等。那么问题来了,这么多爆款,为什么只有Model Y用上了一体化压铸呢?根本原因在于,Model Y是这里面卖得最贵,同时又是卖得最好的电动车,因为一体化压铸需要的铝材比钢材贵了不止一点点,只有用在高端爆款电动车上才是性价比最高的,这本“技术账”才算得过来。

总结

回顾汽车行业的两次制造大变革,都是围绕优化汽车装配环节做文章,即福特发明的流水线和丰田发明的精益生产方式。而马斯克直接用第一性原理思考,与其想方设法缩短装配环节,能不能干脆取消装配环节?特斯拉便用这个思路探索出了一体化压铸技术。

不难看出,一体化压铸是十分符合“特斯拉精神”的一项工艺。它的诞生自带传奇色彩,它追求极致的精简,追求大胆创新但似乎还不成熟,但也在不断迭代和优化。但正因一体化压铸明显的优缺点,它并没有像超充、800V高压这些技术一样风靡世界。部分车企选择了跟进,也有车企仅把其列为先进技术保持观望。一体化压铸诸多的不完美,未来能不能靠技术迭代和工艺熟练度去慢慢磨合和解决,现在看来还是未知数。对于车企来说,一体化压铸也不是万能药,毕竟只有适合自己才是。

|