|

重庆长安汽车模具事业部 刘伟 李伟明

1.前言

近年来,汽车企业不断加大新车型的研发投入,轻量化材料的应用更加广泛,新颖的车身外形更加频繁的换代更新,整车开发新形势对汽车冲压模具的技术提升需求更加迫切,新工艺,新材料的应用对汽车模具的要求也越来越严苛。在新的发展要求下,长安模具坚持创新研发,攻克了铝合金零件高制造性工艺开发,车身外覆盖件A级曲面特征线精度控制等多个行业难题。

2.铝合金零件高制造性工艺开发

铝合金材料的低密度,高比强度等特点,使其能够有效降低整车重量,是实现汽车轻量化的重要材料,因此在车身外覆盖件上应用广泛。但由于铝合金板材成型极限远低于传统的车身用钢板,其成型性能和工艺性都比较差,这也使铝板模具研发成为目前较难掌握的内容。目前,长安汽车新能源车型已广泛应用铝合金板材,长安模具迫切需要实现铝合金模具工装自主开发能力突破,提升长安工装核心能力,承载公司战略需求。在此背景下,长安模具在2022年初,以某在研车型前罩零件为载体,开展了铝合金零件高制造性工艺研究。

项目立项阶段,明确开发目标

为确保首款铝板模具顺利开发,立项阶段提出了以下目标:CAE分析准确度>90%,理论回弹补偿控制满足整车匹配要求;实物合格率指标达到同类钢板模具零件水平;交付样件无明显外观缺陷。

技术预研阶段,制定达成路径

在技术开发前期,项目团队通过走访调研,从CAE分析,回弹补偿策略,加工策略,调试方法,交付方案等方面,制定相应管控措施二十余项。有力保障了实物模具开发。

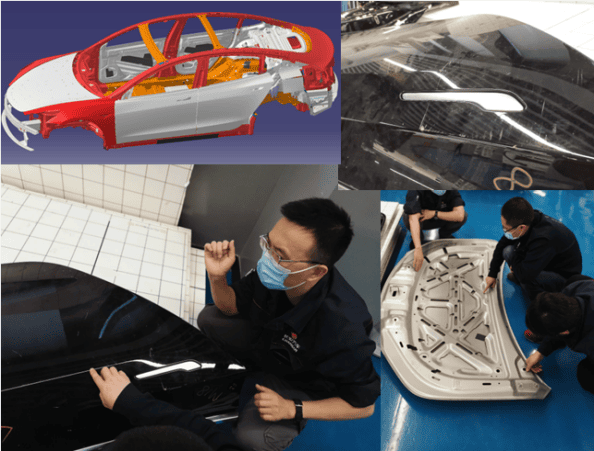

图1 铝合金件模具开发现场调研

实物验证阶段,全面检验预研效果

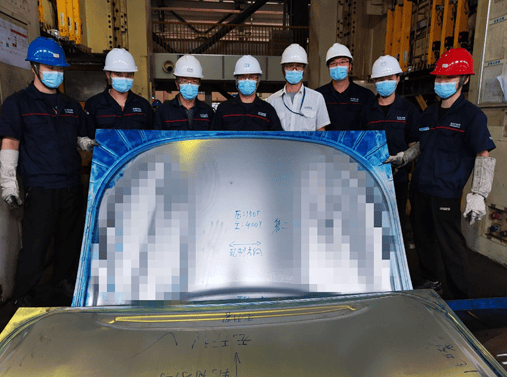

经过两个多月的技术预研和在产车型实地调研后,铝合金前罩外板实验模具试制启动。9月下旬,在项目组核心成员的见证下,铝合金前罩外板首次上机做件成功。从主体铸件回厂,到加工调试,全环节协同作业实现“0”返工。并且首件蓝油着色率达到行业先进水平,全面达成预期目标。

图2 铝合金前罩外板首次上机出件成功

在实验模具试制成功的支持下,正式工装的制造也同步展开。目前,长安模具全面掌握了铝合金前罩模具开发能力,并为接下来铝合金车门,铝合金侧围翼子板模具开发打下坚实的基础。

3.特征棱线精度全环节控制

在车身整体外观上,锐利的特征棱线将车身雕刻出犀利动感的线条,棱线部位圆角越小意味着锻造出的棱线线条感越强,型面越立体。这种硬朗的型面在侧围外板、翼子板及前后门外板等外覆盖件上都有体现。如何保证A级面精度,提升外板件特征线品质,一直是长安模具深耕的重要领域。今年年初,通过某乘用车项目精致外观提升课题的成功实施,进一步提升了外板特征线精细化控制能力。

本课题所涉及的工艺研究,主要搭载在某在研发车型车身外覆盖件冲压工艺开发进行。涉及翼子板、前门外板、后门外板和侧围外板四个零件的特征棱线精度控制。

在课题攻关的初期,首先对特征棱线的造型特点进行识别,并按特征线两侧的A面夹角大小,特征线圆弧曲率大小及棱线圆角的弦长进行分类管理,引入并建立明显特征线和不明显特征线的概念。对特征棱线按视觉效果的锐化明显程度进行不同的工艺措施进行分类管控。

加工数模建模阶段。凸模直接按照特征线类别制定特征棱线策略,并实施进一步的棱线尖角锐化,对于上模型面,特征线两侧做强压处理。加工数模完成后,检查加工数模满足斑马纹光顺,曲面曲率连续,曲率方向一致等条件。合格的加工数模最终以A级面加工数模、特征棱线间隙指示书和蓝油图的方式,输出到加工调试环节使用。

在加工阶段,同样根据棱线几何特征的不同,选择对应的加工参数,加工分区和加工刀具,给定转速、进给、步距等参数。此时应注意在凸模的棱线两侧刀轨走向,凸、凹圆角角采加工质量等问题。加工完成后,蓝光扫描模具型面检查加工质量,模具型面精度符合交付标准后流转至调试环节。

模具调试阶段。研合顺序上先进行特征棱线强压面着色,再进行其他型面着色研合,确保特征棱线强压面最终强着色良好,特征棱线两侧型面的蓝油贴合情况与理论蓝油图一致。

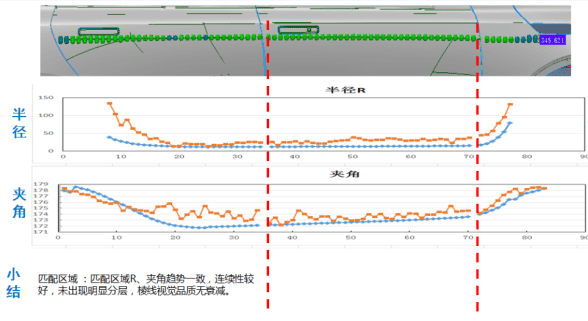

通过以上措施的实施。交付的样件在客户组织的整车外观质量评价中,四个零件均未因主棱线缺陷扣分,研究目标达成。

图3 零件特征线顺利通过客户验收

为使本课题研究内容起到指导后续工作的目的,课题中的控制手段以A面特征棱线冲压工艺指导书的形式,对后续零件的工艺开发提供技术指导。

图4 A面特征棱线冲压工艺设计流程

4.结束语

在当今短周期的汽车产品开发模式下,车身模具专业需要以极高的技术敏感性,和敏捷的技术创新能力,快速开发,积极响应,才能保持企业的竞争力,并在激烈的竞争中处于领先地位。以铝合金零件高制造性工艺开发,A级曲面特征棱线精度全环节控制等工艺为代表的技术突破,体现了长安模具深厚的技术实力。

|