|

武汉益模科技股份有限公司 陈新法 汪攀

为了制造升级,许多企业引进了大量四轴线切割机床用于加工生产,然而限于编程人员经验与能力,许多复杂的几何加工模型线割编程效率较低,对编程人员要求较高,导致高性能线割设备利用率不足。

益模科技依托NX(UG)平台,基于一体化设计和智能化设计思路,研发了益模线割智能编程系统,通过智能化处理,将传统的机上编程移植到外机编程,采用信息化处理,打通软件和设备数据传递和兼容问题,实现3D与2D的一体化,设计与加工编程的一体化。

一、行业现状

传统的线割流程通常是:设计好的3D图档——2D工程图投影尺寸标注——CAD中修图编程——机床装夹、加工。传统模式存在着以下问题:

1、3D图档转换成2D图档(格式DWG,DXF),通常会产生大量样条曲线,这类曲线无法被现有的编程软件识别,需要大量手动修补,且修补会影响精度和交付交期,修补的不好容易造成过切;

2、设计2D线割工程图,容易标注错误、耗费时间、打印浪费纸张;

3、环境下编程由于缺少加工零件的细节特征,在应用线切割编程软件时需要额外指定一些参数,导致效率降低;

4、在机台上要停机修改参数编程,影响机台稼动率,对操机人员要求较高,且机台上手动调整参数作容易出错。

二、益模基于3D的操作解决方案

益模线割智能编程系统针对传统流程进行了简化:设计好的3D图档——根据颜色、几何特征等直接在3D模型上进行编程,生成机台所需代码——基于物联网的方式传递程序,机床装夹、加工。具有以下比较优势:

1、不需要图档转换,直接从3D模型获取几何数据进行编程。

2、自动生成线割工程图(程式单),减少尺寸标注时间,规避标注出错,同时实现3D图档与2D图档的同步更新及一体化。

3、自动分析需要进行线切割的区域,通过几何形状分类后,自动匹配加工工艺参数模板,集成常用的线割工艺知识,针对不同机床生成符合机床加工的程序代码。

4、包含通用的刀路生成器和各类线割机器指令器,根据几何信息抽取出加工刀路轨迹,同时系统支持参数复检纠错功能和后处理错误预警。

5、编程的自动化程度较高,减少了手动干预,降低了对编程人员的要求,对企业人员培养和管理成本大有助益。

6、可实现无人值守自动化加工。机床只要具备自动穿线、剪线功能,可取消夜班值守人员,实现无人值守自动加工,包含直身的圆孔、直身的异形孔、直身的外轮廓、锥孔、上下异形的孔、上下异形的外轮廓等类型的自动化集中切断的无人值守自动加工。

7、支持线割程序刀路模拟,提前预防错误出现。

8、可自动生成线割检测工程图。

三、支持的线割工序和机床类型:

益模线割智能编程系统支持线割内孔加工编程、线割外形加工编程,以及线割开放路径加工编程、线割无屑加工编程。

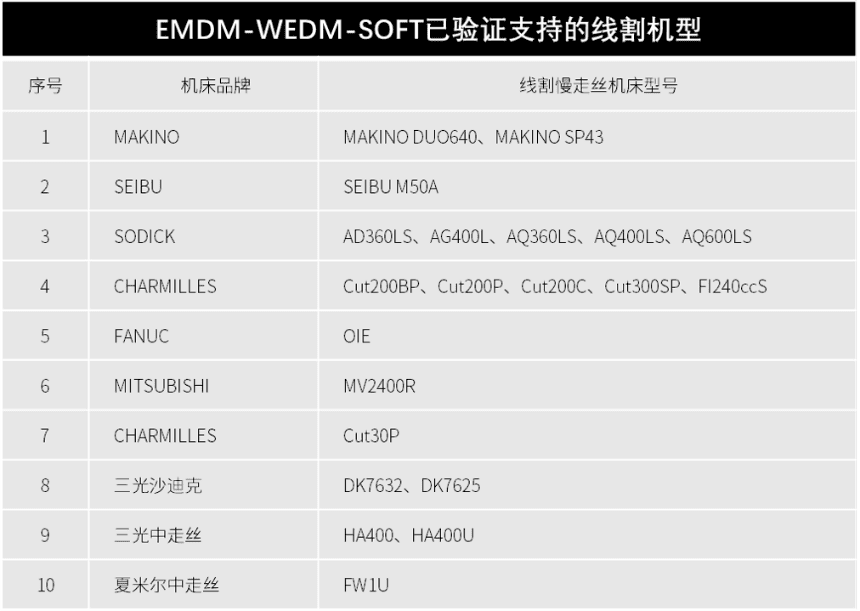

目前可以支持的机床类型有:日系线割机床、美系线割机床、德系线割机床和所有国产线割机床(机型如下表)。此外,还可以根据企业提供的机型代码订制开发后处理。

四、价值评估

相对于传统的线割编程方式,益模线割智能编程系统的应用价值评估如下:

1、因减少3D到2D图档的转换工作,以及大量的手动修补等工作,效率可提升35%-60%不等。

2、不必采用设计出2D工程图,无需额外指定一些参数,并且系统有参数复检纠错功能和后处理错误预警,质量事故可减少50%左右。

3、因益模编程自动化程度更高,可有效避免大量的手动干预,大幅降低了对编程人员的经验要求,减少了企业人才培养和管理成本。

基于此,益模推荐最佳效率的人机配比为:一名编程技术人员,提供8-10设备所需的编程程序。

五、结语

依托益模线割智能编程系统,企业可以将设计、加工、制造链打通,使数据和知识得到流转,解决模具制造过程中由于线割供需数量的庞大,工艺精度要求较高,造成线割段出现线割供给不畅、设备与系统编程数据传输丢失,人为干预过多等等一系列影响产出效率的问题,从而提升企业竞争力。

|