|

重庆长安汽车模具事业部 张建波 吴斌 林彦丞

采用振动时效技术 攻克模具铸件变形难关

覆盖件成形冲压模具制造是一个长期过程,在这个过程中大型模具、细长型镶块和条形运动机构等铸件,受残余应力释放的影响,出现整体结构变形和尺寸精度下降的情况,进而产生型面红丹研合率随时间逐步降低、各批次样零件品质不稳定,以及运动机构失效等多种问题,造成模具返工返修,严重影响项目生产进度。

因此,在长安汽车模具事业部建设模具精益制造体系的背景下,如何消除铸件变形成为一道急需攻克的难题。针对这一问题,研发中心制造技术室的工程师们热烈讨论,积极寻找破解之道。首先,对材料成形和热处理有深入研究的老工程师张生勇分析了铸件变形的原因:铸件凝固过程中由于壁厚不同,冷却速度不一致,使铸件最后凝固的部位产生应力,成型后未对铸件时效处理,在自然时效过程中,应力释放导致铸件变形,但铸件自然时效一般需要1至2年时间,目前项目周期紧,根本不可能等待铸件自然时效。找到问题原因后,大家集思广益,讨论各种消除铸件变形的方法。

“能不能通过某种方法让铸件在加工前提前释放应力,出现变形后直接通过加工消除,这样即不增加模具制造周期,也能保证后期装调的稳定性?”一位年轻的工程师提出了他的想法。

“好,这个思路很不错。”我说道:“前辈们没能解决的问题,现在就交由你们年轻人来解决。”

年轻人就是有干劲。任务下达后,年轻的工程师们立刻展开头脑风暴,大家在脑海中把参观和交流过的模具企业的生产模式全部回忆了一遍,但都没发现关于消除铸件变形的蛛丝马迹。在没有找到好办法的情况下,大家又把思考方向转向铸造行业,通过了解铸造行业现状,工程师们学习到一种名为“振动时效”的技术。这项技术简单的说,就是通过振动,使工件内部残余内应力和附加振动应力的矢量之和,超过材料屈服强度的时候,使材料发生微量的塑性变形,从而降低和均化材料内部的内应力。

虽然振动时效技术在沿海铸造企业中已有应用,但与长安模具有业务往来的铸造同行企业都没有采用该技术。“振动时效技术是否适合模具制造?”面对这项新技术,大家都有一个共同的疑虑。俗话说“初生牛犊不怕虎”,又是那位年轻的工程师,他大胆提出在模具制造中尝试采用振动时效技术,为此,他深入学习,结合理论知识与铸造行业实际应用效果,分析新技术对模具制造的影响,用一系列论证说服了同事们认可这一新的工艺应用。

功夫不负有心人,在大家的努力下,终于通过了引入了振动时效技术的方案。时效设备回厂后,工程师们第一时间对模具进行了试验,当得到残余铸造应力消除率超过60%,底面平面度最大高差超过0.2mm的数据后,大家都很兴奋。这意味着试验模具原本应在后期自然时效过程释放的应力提前释放,让模具提前发生变形,在加工阶段将其消除,减少了后期调试阶段的返工返修量。按照目前一副变形量超过0.2mm的模具整改量估算,可减少钳工返工量16小时/副,数控返修量20小时/副,单副模具总共减少36小时制造周期,单副模具制造的效率提升3%,为提高模具制造效率注入了强大的推力。虽然正式推行新工艺需要作大量试验,是一项长期工作,但目前良好的开端深深鼓舞着大家。

年轻就是力量,青春就是财富。模具事业部正是有这样一群敢创敢拼的年轻工程师,为模具时效变形这一困扰多年的难题寻找到了一种有效的解决方案,持续地为长安模具事业部精益制造奉献青春与热血。

大边料改造滑板 提高生产效率33%

随着汽车工业的迅猛发展,对冲压件的品质有了更高的要求,近年来国内汽车行业陆续采用冲压半自动化、全自动化生产,在自动化冲压生产中,废料是否顺利排出是模具使用性能的重要指标之一。

长安汽车模具事业部冲压车间在冲床一次次的工作循环中,要完成送料取料—定位—启动滑块下爪—滑块上升—出料(包括排出—废料)—停顿,其中任何一个环节的卡壳都会影响生产效率、增加劳动强度,不安全因素等,冲压废料处理的好坏直接影响着冲压连续生产的效率。因此,往往会对废料滑落不畅的模具通过各种方法来整改,例如对边料的利用。

切边废料过多,废料滑落不顺畅,将不能准确地滑入废料箱中,导致工人操作时,经常处理废料,既费时又存在安全隐患。为提高生产效率,消除安全隐患,车间代理工段长吴斌提出建议,利用大边废料将二级废料滑板通过拼接方式进行延长,使废料顺利滑落。

落废料滑板图

以S101-5401722为例,整改前,平均批次生产1600件需要约6小时,每生产6件左右,要人工清理废料约25秒,1600件清理废料需要人工约111分钟(1600件/6件*25秒=111分钟),生产线平均每小时生产零件约400件,节约的111分钟可多生产740件(111分钟/60*400件=740)。

整改后,平均批次生产1600件需要约4小时,此举措不但极大的节约了人工,也将生产效率提高了33%。

突破UCF检具技术瓶颈 为新品精致外观护航

UCF检具是完全按照产品设计数据制造的检具,能精确检测车身和内外饰件的配合情况以及检测汽车内外饰整体尺寸及效果。模具事业部根据零件在UCF检具上的匹配结果是校正原设计缺陷和不足,进行设计数据模型更改的依据,这是目前非常先进的设计和质量控制理念。使用它可以大大缩短产品开发周期,保证产品质量,向零部件的零公差靠近,因此UCF检具从车型的设计阶段到批量生产阶段都起着至关重要的作用。

在S111项目中,事业部承制了5副UCF检具。这也是事业部首次承制UCF检具,UCF检具设计需要新理念、新思路,检具制造也需要新工艺、新方案。对检具设计室来说要做到按期保质向客户交付产品可谓挑战不小,然而检具室的同事们并不慌张,反而信心十足,斗志昂扬。因为在响应公司第三次创新创业的热潮中大家对UCF检具设计这类具有创新性和挑战性的工作早已做足了功课。

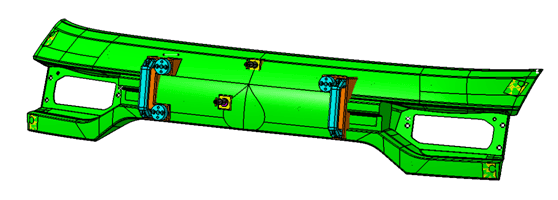

S111背门装饰件UCF检具正面示意图

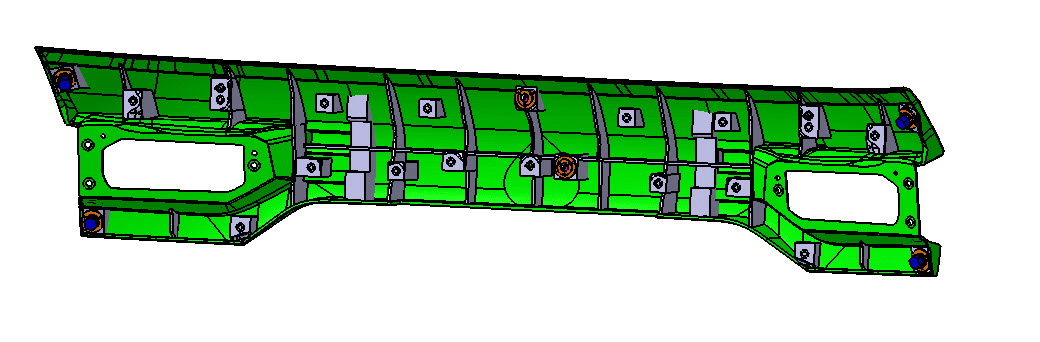

S111背门装饰件UCF检具背面示意图

本次设计中背门外板装饰件UCF检具最为复杂,该UCF主要用于检测背门A、B灯装车匹配状况,C灯与背门外板匹配情况以及外饰板卡扣。UCF件中多处壁厚仅有2.5㎜,总长超过1300㎜,且UCF的基准精度要求在0.05㎜内,检测面精度要求在0.1㎜内。如何保证UCF结构强度和精度对结构设计来说非常考究。目前重庆地区尚无制造类似UCF的经验可供借鉴,且在整个国内模检具业界内都难以寻找。因此背门外板装饰件UCF检具在结构设计层面和加工工艺制定层面都极具挑战性。该设计任务最终敲定由检具室资深专家刘杨老师牵头,联合编程室以及车间同事反复研讨修改,在尽可能少使用二类工装的情况下通过随型二类工装补偿薄壁处结构强度减少加工时颤刀问题。最终,在加工数据冻结后迅速向客户交出了满意的设计。

目前S111项目UCF检具数控加工已完成,精度均满足技术要求,后续装调工作也在有条不紊的开展。相信在事业部研发中心同事的共同努力下,在事业部领导以及各部门同事们的关心支持下,我们将不辱使命,在第三次创新创业中继续披荆斩棘、奋勇向前把UCF检具设计、制造瓶颈各个击破!

|